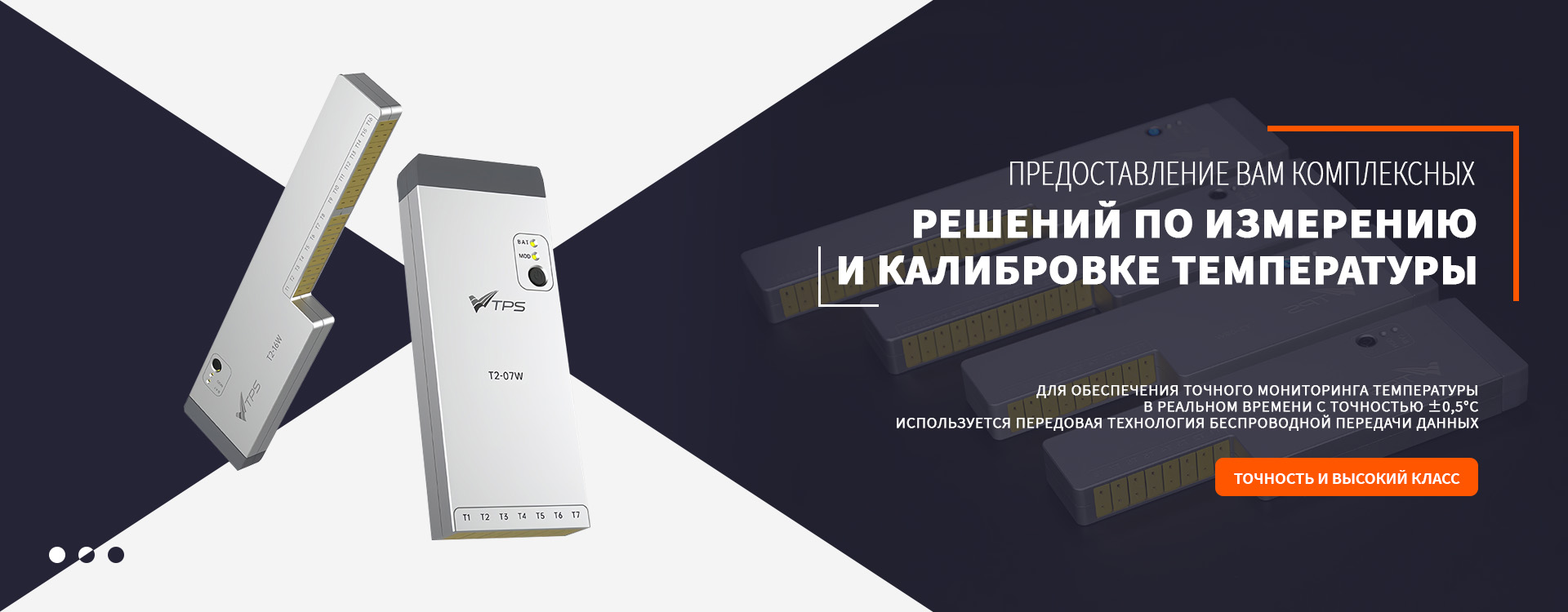

ООО Технология Чэнду Сюньцзитун

Ведущий покупатель интеллектуальных тестеров для печей

На рынке интеллектуальных тестеров для печа часто предлагают многообещающие решения, но давайте начистоту – не все они одинаково полезны. Многие компании гонятся за функциональностью, забывая о практических потребностях пользователей. Я вот, сам по себе достаточно долгое время занимаюсь этим, и постоянно сталкиваюсь с ситуациями, когда продвинутые алгоритмы не приносят желаемого результата. Вроде бы есть все данные, но интерпретировать их правильно оказывается настоящей головной болью. Хочется поделиться опытом, как избежать этих ловушек и выбрать действительно эффективный инструмент.

Что на самом деле нужно от прибора для контроля нагрева?

Первое, что нужно понимать – это не просто сбор данных, а их *правильная* интерпретация. Многие производители сосредотачиваются на точности измерения температуры в определенной точке. Это, конечно, важно, но зачастую недостаточно. По сути, нам нужно понимать динамику процесса – как температура меняется во времени, в каких зонах печи происходят перепады, как это влияет на качество продукции. Простое значение температуры в конце цикла не даст полной картины.

Например, мы однажды работали с заказчиком, который купил очень дорогой тестер с множеством датчиков и сложных алгоритмов. Он показывал точные значения, но не позволял выявить проблему перегрева в одном из углов печи. Только благодаря ручному контролю и анализу образцов мы обнаружили, что именно этот участок требовал корректировки программы нагрева. По сути, прибор просто давал красивые цифры, но не помогал понять, что происходит на самом деле. И это, пожалуй, самая большая проблема, которую я вижу на рынке.

Важно также учитывать тип печи и материал изделия. Для различных применений требуются разные алгоритмы и чувствительность датчиков. Например, для термоформования нужны одни параметры, для закалки металла – совсем другие. Попытка использовать универсальное решение часто приводит к непредсказуемым результатам. Это прямо влияет на долговечность печи и, конечно, на качество конечного продукта.

Выбор датчиков: больше не значит лучше?

Современные интеллектуальные тестеры для печа предлагают широкий выбор датчиков – от термопар до пироэлектрических датчиков. Но выбор датчика – это не просто вопрос стоимости. Важно учитывать его точность, стабильность и температурный диапазон. Например, термопары – это надежно и дешево, но их точность ограничена, и они требуют сложной калибровки. Пироэлектрические датчики более точны, но они более чувствительны к электромагнитным помехам и могут требовать специального экранирования. Некоторые решения вообще используют комбинацию датчиков разных типов, чтобы получить более полную картину происходящего.

Мы, например, часто рекомендуем использовать комбинацию термопар и инфракрасных датчиков. Термопары обеспечивают точные измерения в рабочей зоне, а инфракрасные датчики позволяют отслеживать температуру поверхности изделия, даже если доступ к ней ограничен. Это особенно важно при работе с сложными формами и нестандартными материалами. Более того, стоит учитывать срок службы датчиков и условия эксплуатации - в агрессивных средах быстро выходит из строя даже самый дорогой датчик. Это все влияет на общую стоимость владения.

Что касается калибровки, это критически важный параметр. Недостаточная или неправильная калибровка приводит к неточным измерениям и, как следствие, к неправильным решениям. Калибровку нужно проводить регулярно, используя сертифицированное оборудование и следуя четкой процедуре. Зачастую, стоимость калибровки ничуть не уступает стоимости самого прибора, а небрежное отношение к калибровке может обернуться серьезными проблемами.

Интеграция с существующими системами управления

Современные интеллектуальные тестеры для печа должны легко интегрироваться с существующими системами управления печью. Это позволяет автоматизировать процесс контроля температуры, получать оповещения о нештатных ситуациях и оптимизировать программу нагрева. Просто подключить прибор к компьютеру уже недостаточно – нужно обеспечить совместимость с используемым программным обеспечением и оборудованием.

Например, мы разрабатывали систему интеграции для печи с PLC-контроллером. Это позволило автоматизировать процесс регулирования температуры и сократить время цикла на 20%. Важно, чтобы интеграция была надежной и стабильной, чтобы избежать сбоев в работе печи. Кроме того, необходимо учитывать возможность обмена данными с другими системами – например, с системой управления производством или с системой учета энергоресурсов. ООО Технология Чэнду Сюньцзитун предоставляет комплексные решения, включая разработку интеграционных интерфейсов.

Во многих случаях возникают проблемы с совместимостью протоколов и форматов данных. Не все системы управления печью поддерживают современные протоколы связи, а для преобразования данных может потребоваться разработка специального программного обеспечения. Иногда проще использовать готовые решения, чем разрабатывать собственные, но они могут быть не такими гибкими и не такими эффективными. В любом случае, интеграция – это сложный процесс, требующий квалифицированной экспертизы.

Анализ данных и машинное обучение: будущее интеллектуальных тестеров для печа

Далее логически следует переход к анализу собранных данных. Просто иметь данные недостаточно – нужно уметь их анализировать и выявлять закономерности. Современные интеллектуальные тестеры для печа часто предлагают встроенные инструменты для анализа данных – графики, диаграммы, отчеты. Но их возможностей может быть недостаточно для решения сложных задач.

В последние годы все больше внимания уделяется машинному обучению. Использование алгоритмов машинного обучения позволяет автоматизировать процесс анализа данных, выявлять скрытые закономерности и прогнозировать будущие события. Например, можно построить модель, которая будет предсказывать изменение температуры в зависимости от текущих условий работы печи. Это позволит оптимизировать программу нагрева и избежать перегрева или недогрева продукции. В ООО Технология Чэнду Сюньцзитун мы активно изучаем возможности применения машинного обучения в наших продуктах.

Но здесь есть свои нюансы. Для обучения моделей машинного обучения требуется большое количество качественных данных. Кроме того, необходимо учитывать возможность переобучения модели, когда она начинает работать хорошо только на тех данных, на которых она была обучена, но плохо на новых данных. Поэтому важно тщательно подходить к процессу обучения и проверки моделей. Важно также учитывать, что любой алгоритм, какой бы продвинутый он ни был, нуждается в постоянной валидации и корректировке. Иначе, вы рискуете получить не то, что хотите, а то, что просто выглядит как ожидаемый результат.

Реальный пример: повышение эффективности производства

Мы недавно помогали одному из клиентов, производящему детали из алюминиевых сплавов. У них возникла проблема с неравномерностью нагрева деталей, что приводило к дефектам и увеличению отходов. Они установили наш интеллектуальный тестер для печа с несколькими датчиками и интегрировали его с системой управления печью. Затем мы провели анализ данных и выявили, что проблема заключалась в неравномерном распределении потока воздуха в печи. Мы предложили изменить конфигурацию системы вентиляции, что привело к значительному улучшению равномерности нагрева и снижению количества дефектных деталей. Эффект был заметен сразу – уменьшение отходов на 15% и повышение производительности на 8%.

Самое важное в этом примере – это не сам тестер, а *анализ данных* и *понимание проблемы*. Тестер просто предоставил нам информацию, а мы использовали ее для решения конкретной задачи. Без анализа данных тестер был бы просто дорогим прибором, который не принес бы никакой пользы. Это классический пример, когда техническая сложность не является гарантией практической ценности.

И еще один момент – не стоит недооценивать важность квалифицированного персонала. Даже самый лучший интеллектуальный тестер для печа не будет работать эффективно, если им не сможет пользоваться опытный специалист. Необходимо обучать персонал работе с прибором, анализу данных и принятию решений. В противном случае, вы просто потратите деньги на оборудование, которое будет простаивать.

Что дальше?

Рынок интеллектуальных тестеров для печа постоянно развивается. Появляются новые технологии, новые алгоритмы, новые приложения. Важно следить за этими изменениями и выбирать решения, которые наилучшим образом соответствуют вашим потребностям. ООО Технология Чэнду Сюньц

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

T2-16W

T2-16W -

SDE модуль аналогового сигнала тока

SDE модуль аналогового сигнала тока -

SDE модуль выхода счетной частоты

SDE модуль выхода счетной частоты -

GC-AO200-XX источник аналоговых сигналов

GC-AO200-XX источник аналоговых сигналов -

TC-S200-001 термопарный источник сигнала

TC-S200-001 термопарный источник сигнала -

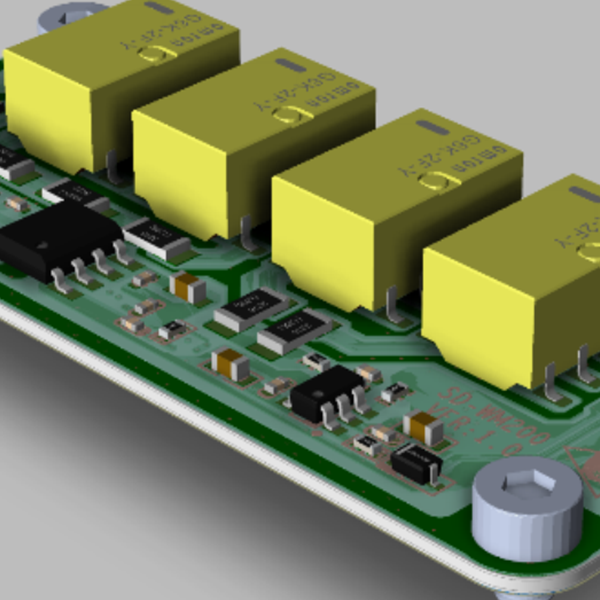

T2-04W

T2-04W -

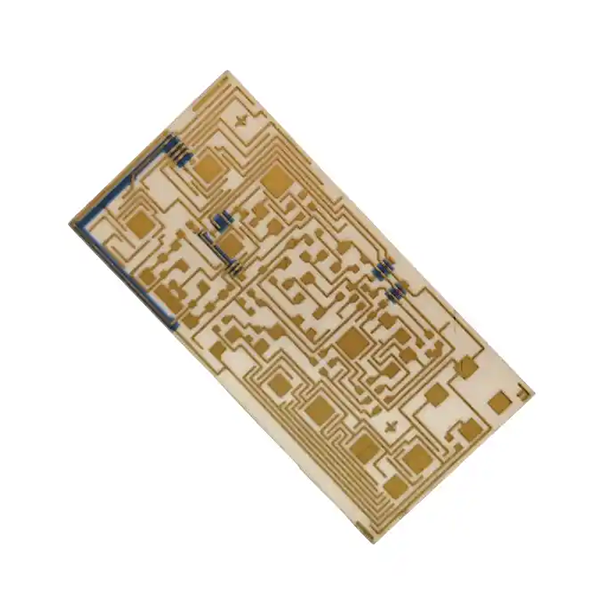

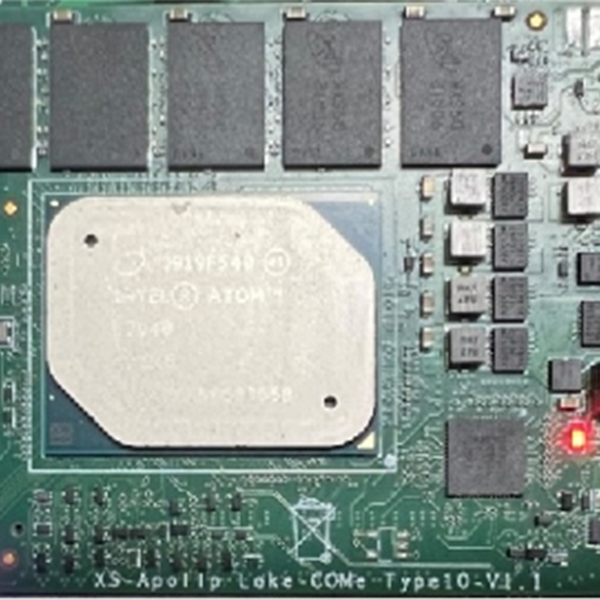

APL-COMe-A1 карта управления на базе X86 CPU

APL-COMe-A1 карта управления на базе X86 CPU -

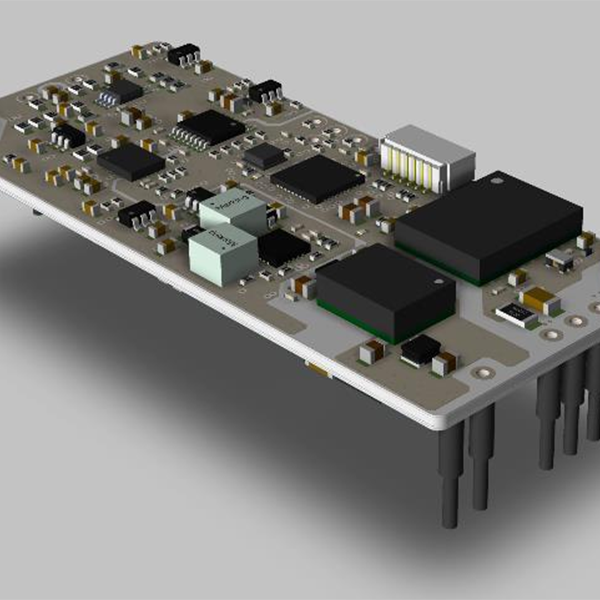

T2-09W

T2-09W -

T2-08W

T2-08W -

WM200-01-XX микроамперный преобразователь

WM200-01-XX микроамперный преобразователь -

SDE модуль питания

SDE модуль питания -

SAOM-090mVx интегральная схема с программируемым термопарным сигналом

SAOM-090mVx интегральная схема с программируемым термопарным сигналом

Связанный поиск

Связанный поиск- Поставщики аналоговых токовых модулей

- Завод по производству модуля ввода/вывода тока в Китае

- Производители пайки оплавлением

- Крупнейший покупатель микротоковых сигналов

- Китайские производители модулей питания MIP 24 rev 20

- Производитель модулей сбора данных в Китае

- регулируемый модуль источника питания

- Цена чтобы купить микротоковый сигнал

- Производитель бесконтактных промышленных термометров

- Поставщик цифро-аналоговых преобразователей