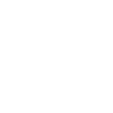

ООО Технология Чэнду Сюньцзитун

Завод для модулей проверки изоляции

Всегда удивляюсь, сколько места занимает вопрос контроля изоляции на производственных линиях. Часто думают, что это простая процедура, просто подключили тестер и все готово. Но на деле это целая система, требующая внимательного подхода и, конечно, подходящего оборудования – то есть, завода для модулей проверки изоляции. Я, признаться, не всегда понимал всю глубину задачи до того, как столкнулся с ее реальными сложностями. Мы в ООО Технология Чэнду Сюньцзитун (https://www.seadee.ru) занимаемся разработкой и производством различных систем контроля, и именно этот аспект выявился как ключевой для наших клиентов в сфере электроники, литья под давлением, военной и промышленной аэрокосмической промышленности. Сегодня хочу поделиться своими размышлениями и опытом в этой области – не претендуя на абсолютную истину, а просто от чистого сердца, как человек, который лично участвовал в создании и внедрении таких систем.

Зачем нужен завод для модулей проверки изоляции?

Очевидно, что просто купить готовый тестер недостаточно. В большинстве случаев, особенно если речь идет о крупных производственных площадках с различными типами оборудования и требованиями к безопасности, нужен комплексный подход. Именно здесь на сцену выходит завод для модулей проверки изоляции. Это не просто корпус, в котором размещены электронные компоненты; это платформа, позволяющая создавать гибкие, настраиваемые и, что немаловажно, надежные системы. Почему гибкие? Потому что каждая производственная линия уникальна. Требования к измерениям, типу оборудования, условиям эксплуатации – все это существенно отличается. Стандартные решения часто не подходят, либо требуют значительной доработки, что, в свою очередь, увеличивает стоимость и сроки внедрения.

Наши клиенты часто сталкиваются с проблемой интеграции тестов в существующие производственные процессы. Приходится подгонять оборудование под уже имеющиеся конвейеры, что чревато дополнительными затратами на модификацию и просто простоями. Поэтому, проектируя завод для модулей проверки изоляции, мы уделяем особое внимание модульной конструкции. Каждый модуль может быть настроен под конкретную задачу и легко заменен или обновлен без перепрофилирования всей системы. Это не только экономит время и деньги, но и позволяет оперативно реагировать на изменения в производственных требованиях. Например, у одного клиента нужна была система для контроля изоляции силовых кабелей с высоким напряжением, у другого – для тонких изоляционных слоев в микроэлектронике. И в обоих случаях мы использовали модульную архитектуру, чтобы предложить оптимальное решение.

Основные модули и их особенности

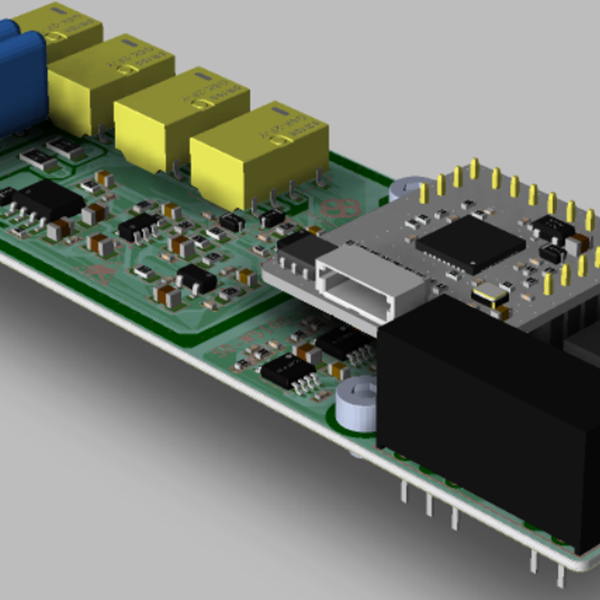

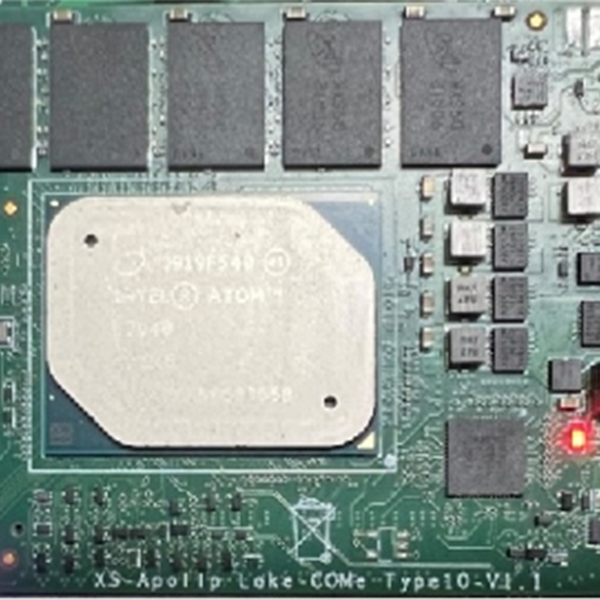

В типичном заводе для модулей проверки изоляции можно выделить несколько ключевых модулей. Во-первых, это модуль питания, обеспечивающий стабильное и безопасное питание всех компонентов системы. Во-вторых, модуль управления, отвечающий за координацию работы всех модулей и взаимодействие с внешними устройствами (например, с производственной сетью или с системой управления технологическим процессом). В-третьих, модуль измерений, содержащий измерительные приборы (например, осциллографы, высоковольтные источники тока и напряжения) и датчики, обеспечивающие точное и надежное измерение параметров изоляции.

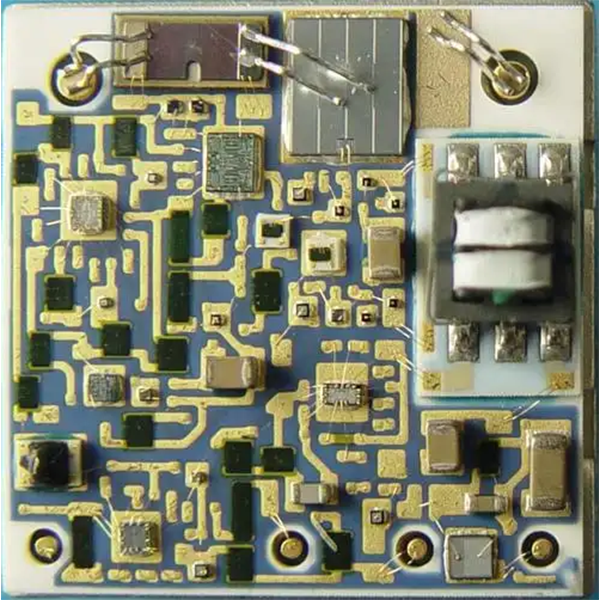

Особое внимание уделяется модулю безопасности. Работа с высокими напряжениями – это всегда серьезный риск, поэтому в конструкции завода для модулей проверки изоляции предусматриваются различные защитные механизмы: заземление, изоляция, блокировки, системы аварийного отключения. Мы применяем современные технологии защиты от поражения электрическим током, чтобы обеспечить безопасность операторов и предотвратить повреждение оборудования. Важно, чтобы система полностью соответствовала требованиям нормативных документов и стандартов безопасности.

Проблемы интеграции и способы их решения

Один из самых распространенных проблем, с которыми мы сталкиваемся при интеграции завода для модулей проверки изоляции в существующие производственные линии – это проблема электромагнитных помех (ЭМП). Производственное оборудование часто является источником ЭМП, которые могут негативно повлиять на точность измерений и работоспособность системы. Для решения этой проблемы мы применяем различные методы экранирования, фильтрации и заземления. Например, мы используем экранированные кабели, фильтры питания и системы заземления, чтобы минимизировать влияние ЭМП на систему измерений. Важно провести тщательное электромагнитное тестирование системы перед внедрением на производственной линии, чтобы убедиться в ее соответствии требованиям нормативных документов.

Еще одна проблема – это необходимость синхронизации работы завода для модулей проверки изоляции с другими системами управления производственным процессом. Для решения этой проблемы мы используем современные протоколы обмена данными (например, Modbus, Profibus, Ethernet/IP), чтобы обеспечить взаимодействие системы с другими устройствами и системами. Также мы разрабатываем пользовательские интерфейсы и программное обеспечение, которые позволяют операторам управлять системой и получать данные в режиме реального времени.

Практический пример: контроль изоляции в производстве печатных плат

Недавно мы разработали и внедрили систему контроля изоляции для производства печатных плат на одном из наших крупных клиентов. Требования к изоляции печатных плат в этой отрасли очень высоки, поэтому система должна была обеспечить высокую точность измерений и надежность работы. Мы использовали модульную архитектуру завода для модулей проверки изоляции, чтобы обеспечить гибкость и возможность адаптации системы к различным типам печатных плат. Система включала в себя несколько модулей измерения сопротивления изоляции, модуля контроля напряжения и модуля визуального контроля.

В процессе внедрения мы столкнулись с проблемой высокой скорости производства печатных плат, что требовало от системы высокой скорости обработки данных. Для решения этой проблемы мы использовали высокопроизводительное оборудование и оптимизировали программное обеспечение. В результате мы смогли добиться скорости измерения, превышающей требования клиента. Также мы разработали систему автоматической отчетности, которая позволяет клиенту оперативно получать данные о качестве изоляции печатных плат.

В заключение, хочу сказать, что завод для модулей проверки изоляции – это не просто оборудование, это комплексное решение, которое позволяет обеспечить высокое качество продукции и безопасность производства. Правильно спроектированная и интегрированная система контроля изоляции может существенно повысить эффективность производственного процесса и снизить риски возникновения дефектов. И хотя разработка и внедрение таких систем – задача непростая, она вполне решаема при наличии опыта, знаний и, конечно, правильного подхода.

Будущее завода для модулей проверки изоляции

В настоящее время активно развиваются новые технологии в области контроля изоляции, такие как бесконтактные методы измерения, методы анализа изоляции на основе микроволнового излучения и искусственного интеллекта. Эти технологии позволяют проводить измерения в режиме реального времени, выявлять дефекты на ранних стадиях и оптимизировать производственный процесс. Мы в ООО Технология Чэнду Сюньцзитун постоянно следим за развитием этих технологий и внедряем их в наши продукты. Мы верим, что будущее завода для модулей проверки изоляции – это автоматизация, интеграция с системами искусственного интеллекта и бесконтактные методы измерения. Это позволит сделать контроль изоляции более точным, быстрым и эффективным.

Также, все большую популярность приобретают системы мониторинга изоляции в режиме реального времени. Эти системы позволяют отслеживать состояние изоляции оборудования в процессе эксплуатации и предупреждать о возникновении проблем. Это особенно важно для критически важного оборудования, которое не может быть остановлено для проведения плановых проверок. Мы разрабатываем решения для мониторинга изоляции для различных типов оборудования: электрооборудования, кабельных линий, трансформаторов и т.д.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

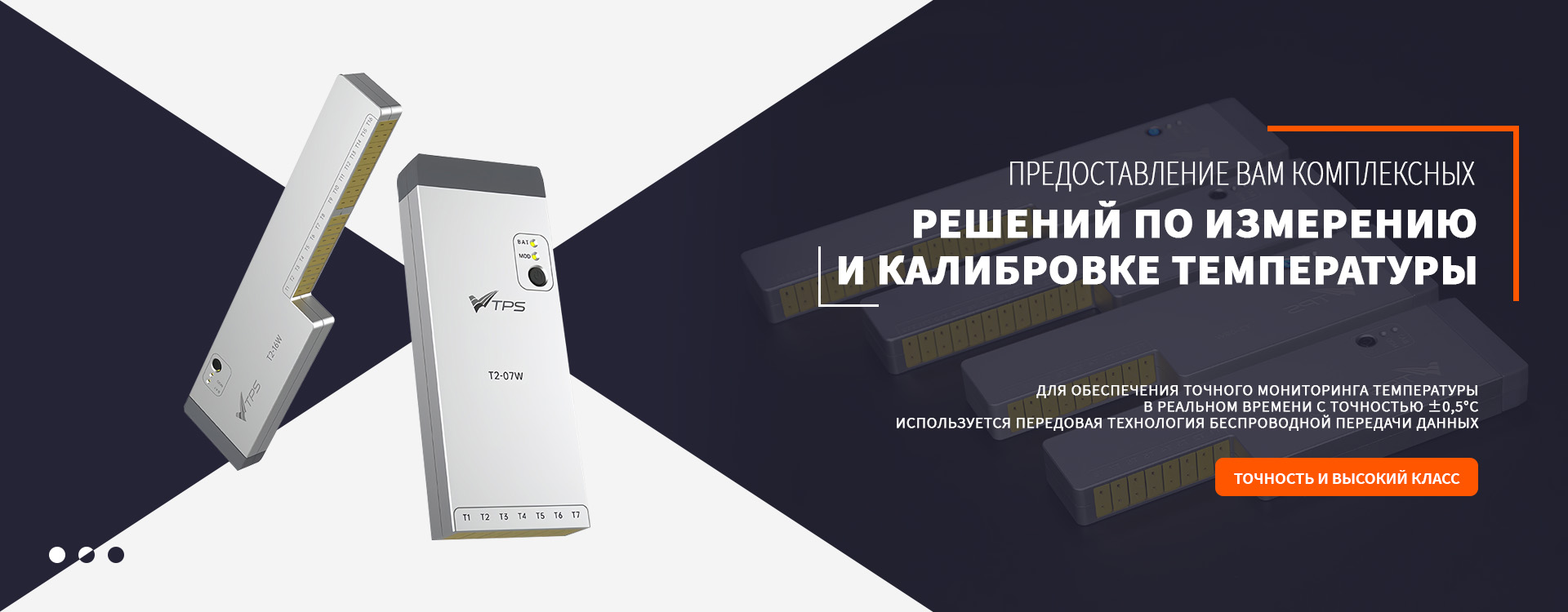

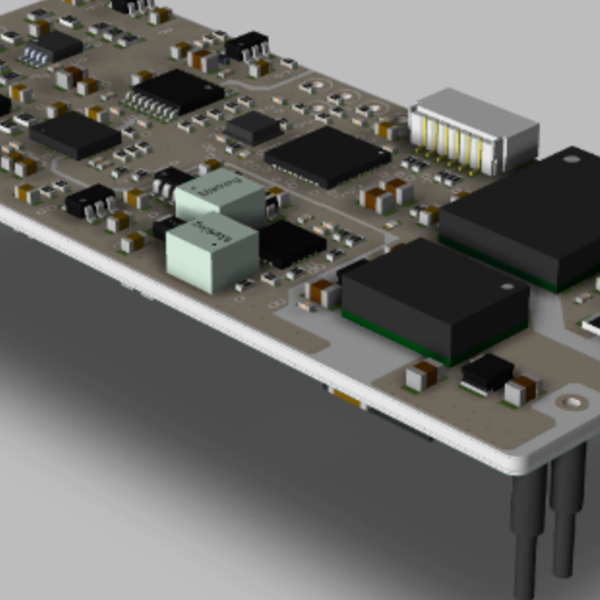

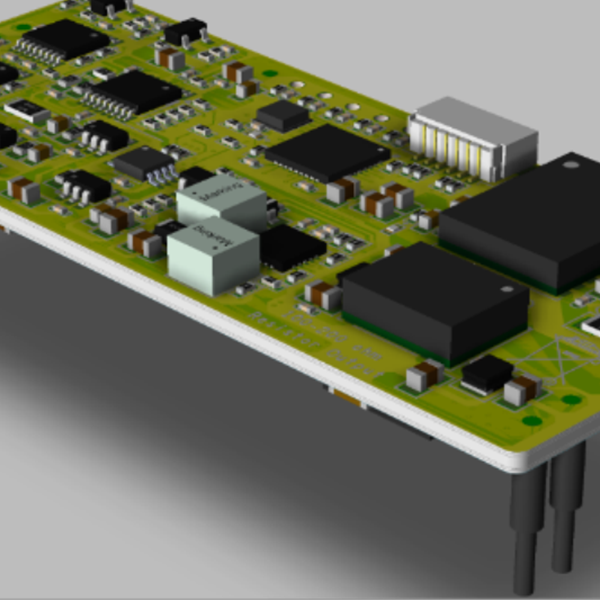

SD-DOM интегральная схема с выходом переключающего сигнала

SD-DOM интегральная схема с выходом переключающего сигнала -

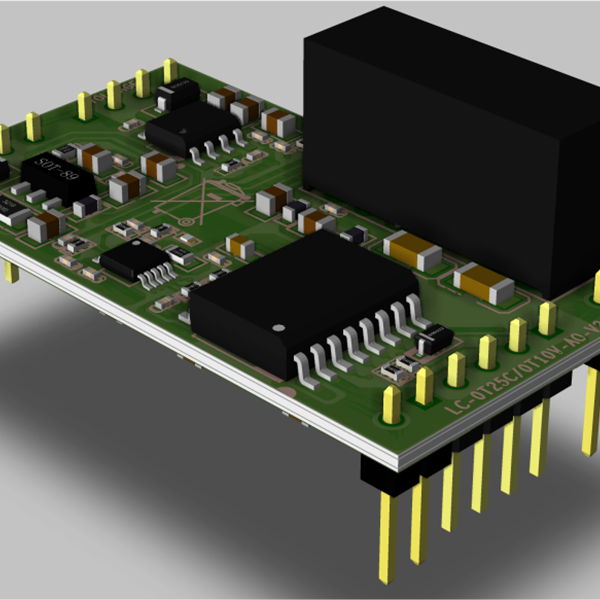

T2-09W

T2-09W -

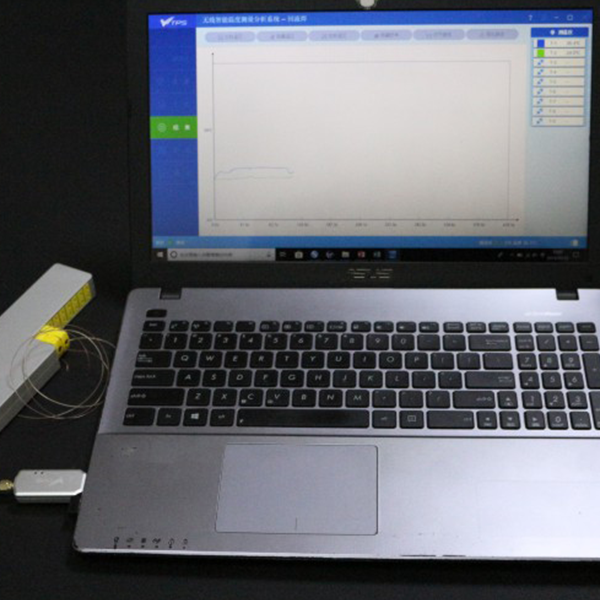

Промышленный терминал для сбора данных

Промышленный терминал для сбора данных -

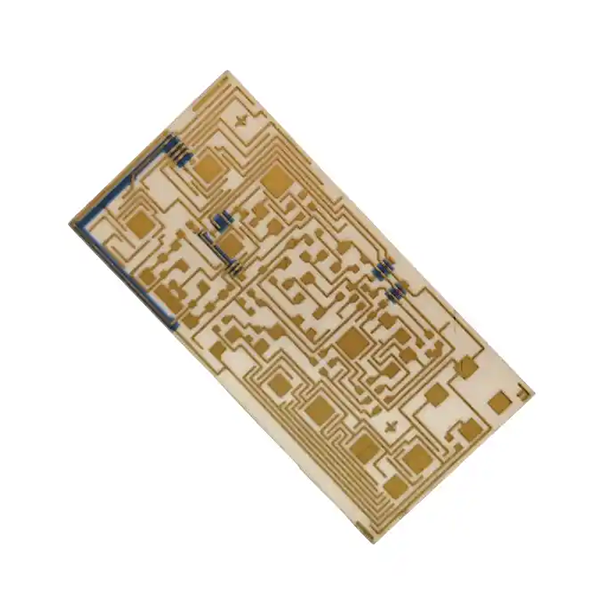

GC-AI200-XX модуль сбора аналоговых сигналов

GC-AI200-XX модуль сбора аналоговых сигналов -

RTD-S100-001 источник сигнала терморезистора

RTD-S100-001 источник сигнала терморезистора -

GC-AO200-XX источник аналоговых сигналов

GC-AO200-XX источник аналоговых сигналов -

T2-04W

T2-04W -

TC-S200-001 термопарный источник сигнала

TC-S200-001 термопарный источник сигнала -

T2-12W

T2-12W -

T2-05W

T2-05W -

SDE модуль выхода счетной частоты

SDE модуль выхода счетной частоты -

SDE основной управляющий модуль

SDE основной управляющий модуль

Связанный поиск

Связанный поиск- Китайский производитель беспроводной передачи данных в реальном времени

- Поставщики токовых аналоговых модулей

- Цена на покупку модуля вывода скорости счета

- Китайские заводы по производству измерительных приборов с микротоковым источником сигнала

- Производители модулей сбора данных msd 200

- Ведущий китайский покупатель термопар для высокотемпературных измерений

- Принцип работы термопары в Китае

- Производитель аналоговых модулей в Китае

- Многоканальные измерения в Китае

- Китайский завод импульсного модуля питания