ООО Технология Чэнду Сюньцзитун

Купить Компенсация холодного конца

На рынке промышленного оборудования, особенно в области температурного контроля, часто можно встретить обсуждения, касающиеся компенсации холодного конца. Иногда, особенно у новичков, это понятие воспринимается как нечто абстрактное. Но на самом деле, это критически важный аспект обеспечения точности измерений. Зачастую, производители просто не упоминают эту проблему в спецификациях, либо предлагают очень поверхностные решения. Это приводит к тому, что реальные пользователи сталкиваются с заметными погрешностями, которые могут напрямую повлиять на качество продукции. Я вот сам пару раз 'наелся' этой проблемы, пока не начал серьезно копать в тему. Начнем с базового понимания – что это вообще такое и почему это важно.

Что такое компенсация холодного конца и почему она необходима?

Итак, что же такое компенсация холодного конца? Проще говоря, это процесс устранения систематической ошибки, возникающей из-за разницы температур между датчиком и измеряемым объектом. Представьте себе термодатчик, установленный в печи. Если датчик не находится в непосредственном контакте с поверхностью, которую нужно измерить, то он будет ощущать окружающую температуру помещения, а не температуру изделия. Это и есть 'холодный конец'. В результате, показания датчика будут занижены, что приведет к ошибочной оценке температуры процесса. Особенно это критично при измерениях в условиях больших перепадов температур, когда разница между температурой датчика и измеряемого объекта может быть значительной.

Почему это так важно? Нужно понимать, что даже небольшая погрешность в измерениях может привести к серьезным последствиям. В производстве электроники, например, неточное поддержание температуры при пайке может привести к дефектам печатных плат и выходу продукции из строя. В литейном производстве – к браку отливок. В военной промышленности – к несоответствию характеристик компонентов. Так что игнорировать компенсацию холодного конца нельзя. Причем, нужно понимать, что она не является универсальным решением. Существуют разные методы, и выбор подходящего зависит от конкретного приложения.

Основные методы компенсации холодного конца

Существует несколько основных методов компенсации холодного конца. Самый простой, но и самый неточный – это ручная калибровка. В этом случае, оператор вручную вводит поправку в показания датчика, исходя из измеренной температуры холодного конца. Этот метод подходит для простых измерений, но не подходит для автоматизированных процессов, где требуется высокая точность и повторяемость.

Более точные методы включают в себя использование встроенных схем компенсации в датчиках или в измерительном оборудовании. Многие современные термодатчики уже имеют встроенные алгоритмы компенсации холодного конца. Однако, важно убедиться, что эти алгоритмы соответствуют требованиям конкретного приложения. Также существует возможность использования программного обеспечения для компенсации, которое позволяет учитывать различные факторы, влияющие на холодный конец, например, теплопроводность материала, из которого изготовлен датчик, и окружающую температуру.

Я вот в одном проекте использовал датчик с калибровкой по 2-точечной схеме, в комплекте с программным обеспечением для компенсации, которое позволяло учитывать тепловое сопротивление кабеля и корпуса датчика. Это позволило снизить погрешность измерений на несколько процентов, что существенно повлияло на качество конечного продукта. Но это, конечно, требует определенных знаний и опыта.

Встроенная компенсация в датчиках: плюсы и минусы

Датчики, оснащенные встроенной компенсацией холодного конца, выглядят привлекательно. Они просты в использовании и не требуют дополнительной настройки. Но, как и у любого решения, у них есть свои ограничения. Например, встроенная компенсация часто основана на простых алгоритмах, которые не учитывают все факторы, влияющие на холодный конец. Это может привести к недостаточно высокой точности измерений.

Кроме того, встроенная компенсация может быть неадаптивной к изменяющимся условиям эксплуатации. Например, если температура окружающей среды значительно меняется, то эффективность встроенной компенсации может снизиться. Поэтому, при выборе датчика с встроенной компенсацией, важно обратить внимание на точность и диапазон компенсации, а также на возможность калибровки.

Практические проблемы и неожиданности при реализации компенсации

На практике, реализация компенсации холодного конца может столкнуться с различными проблемами. Например, сложность точного определения температуры холодного конца, особенно в условиях нестабильных температур. Или, сложности с учетом теплового сопротивления кабеля датчика, которое может быть значительным, особенно при использовании длинных кабелей. Также, возникает проблема с выбором подходящего алгоритма компенсации, который должен учитывать все факторы, влияющие на холодный конец.

Однажды, мы столкнулись с проблемой, когда система компенсации холодного конца работала некорректно. Оказалось, что датчик был установлен слишком близко к поверхности, что приводило к перегреву датчика и искажению показаний. Пришлось изменить конструкцию системы, чтобы обеспечить достаточную вентиляцию датчика. Это был неприятный опыт, который показал, что необходимо учитывать все факторы, влияющие на работу системы компенсации.

Выбор оптимального решения для компенсации холодного конца

Так как же выбрать оптимальное решение для компенсации холодного конца? Во-первых, необходимо определить требования к точности измерений. Во-вторых, необходимо учитывать условия эксплуатации, например, диапазон температур и наличие вибраций. В-третьих, необходимо выбрать подходящий метод компенсации, исходя из доступных ресурсов и бюджета. В-четвертых, важно учитывать возможность калибровки и адаптации системы к изменяющимся условиям эксплуатации.

В большинстве случаев, оптимальным решением является использование датчика с встроенной компенсацией и программного обеспечения для калибровки. Это позволяет достичь высокой точности измерений и обеспечить надежную работу системы. ООО Технология Чэнду Сюньцзитун активно занимается разработкой и внедрением систем температурного контроля, и мы всегда готовы помочь вам выбрать оптимальное решение для вашего приложения. Мы предлагаем широкий спектр термодатчиков, измерительного оборудования и программного обеспечения, а также услуги по проектированию и внедрению систем температурного контроля. Более подробную информацию вы можете найти на нашем сайте: https://www.seadee.ru.

Недооцененный фактор: влияние материала корпуса датчика

Это небольшое отступление, но важно. Не стоит забывать, что материал корпуса датчика тоже влияет на компенсацию холодного конца. Например, если датчик выполнен из алюминия, то его теплопроводность будет выше, чем у датчика из стали. Это означает, что тепло от измеряемого объекта будет быстрее распространяться по корпусу датчика, и тем самым снизит влияние холодного конца. Поэтому, при выборе датчика, важно учитывать материал корпуса и его влияние на точность измерений.

Мы проводили исследования, где сравнивали точность измерений датчиков с корпусом из разных материалов. Выяснилось, что датчики с корпусом из высокотеплопроводных материалов, таких как алюминий, демонстрируют более высокую точность измерений, особенно в условиях больших перепадов температур. Но, конечно, это требует дополнительных затрат на изготовление датчиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

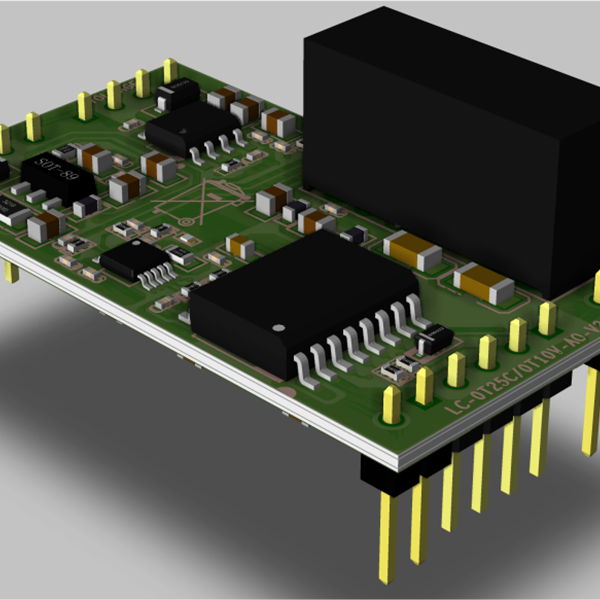

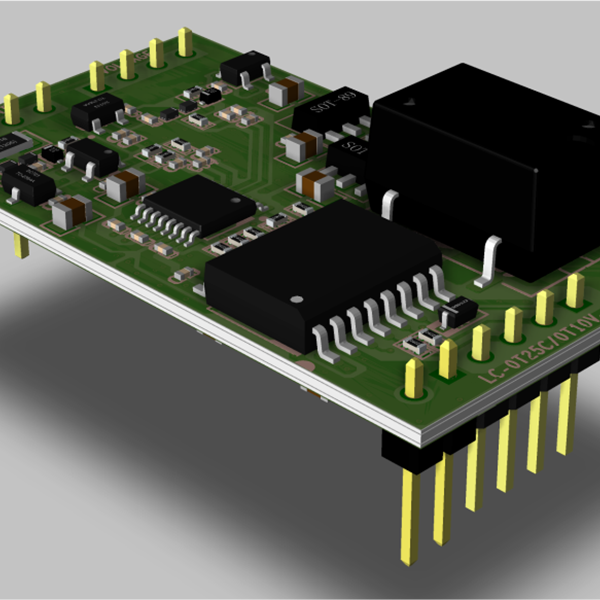

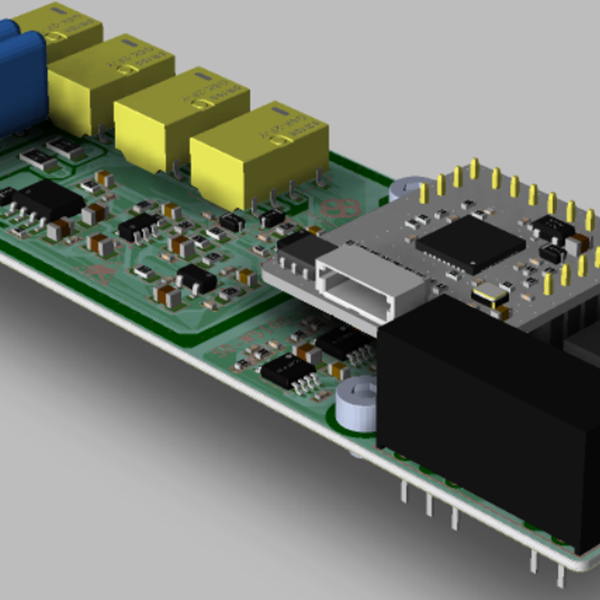

SDE модуль изоляционного тестирования

SDE модуль изоляционного тестирования -

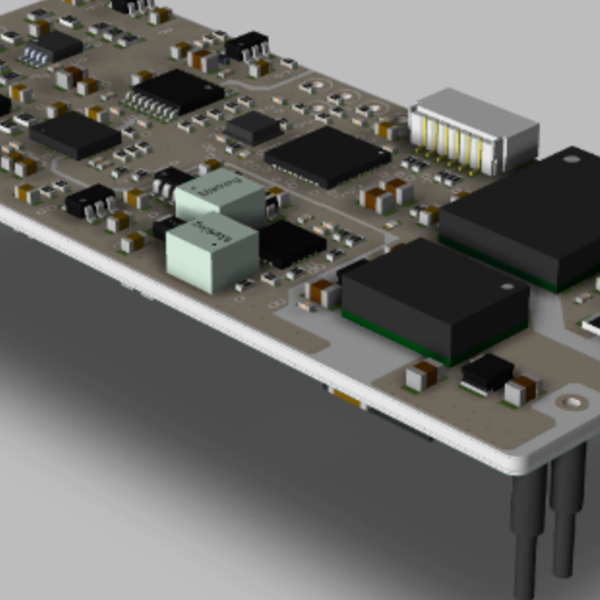

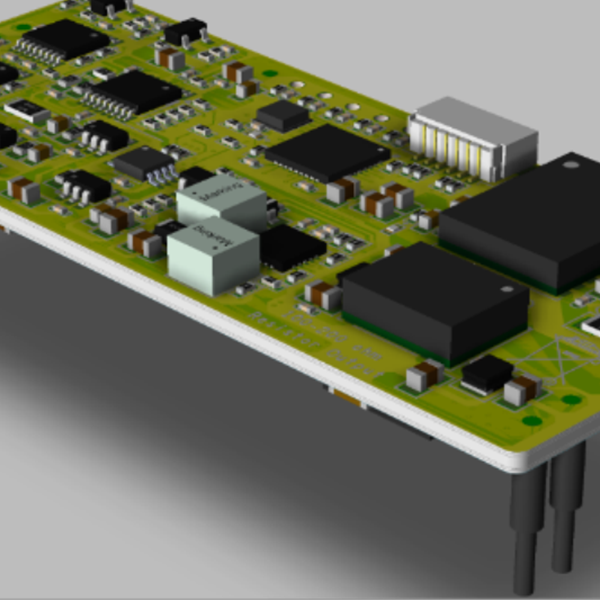

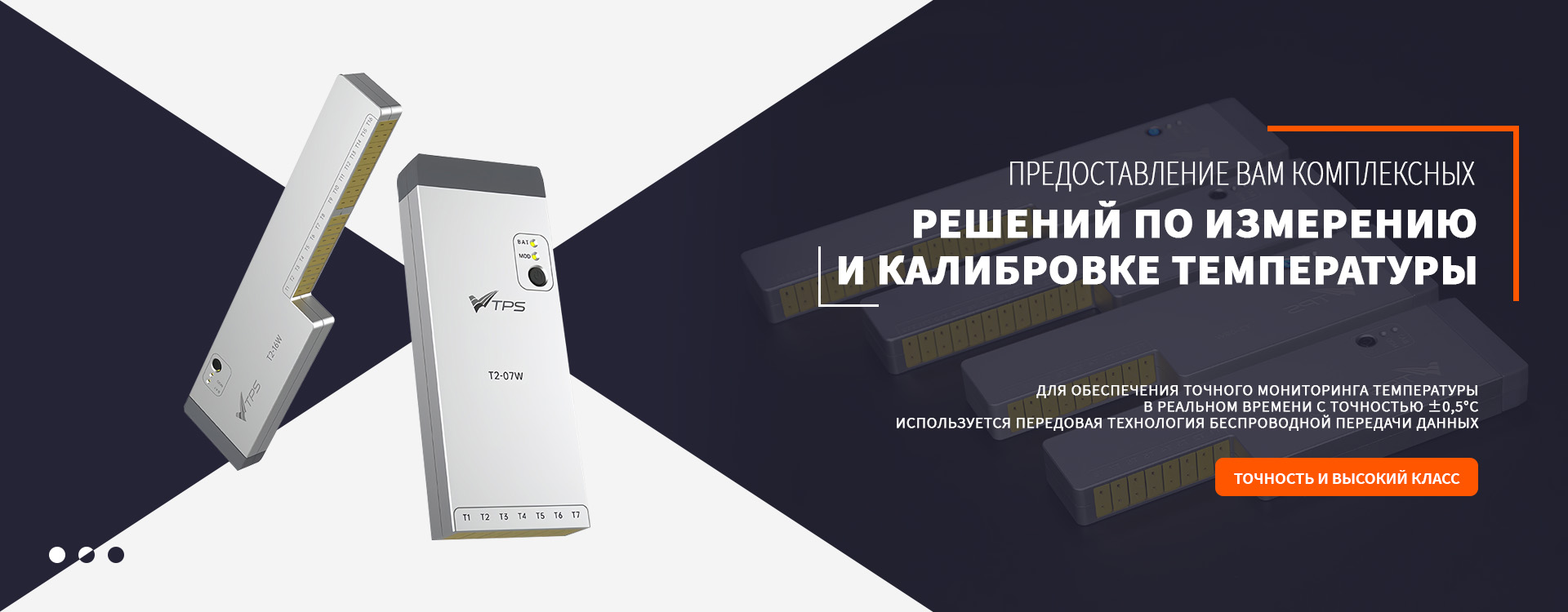

APL-COMe-A1 карта управления на базе X86 CPU

APL-COMe-A1 карта управления на базе X86 CPU -

T2-09W

T2-09W -

SD-JDJ200-01 микроамперный электростатический измеритель

SD-JDJ200-01 микроамперный электростатический измеритель -

T2-07W

T2-07W -

T2-05W

T2-05W -

SDE модуль аналогового сигнала тока

SDE модуль аналогового сигнала тока -

SD-MCO100-01 источник микроамперных сигналов с измерителем

SD-MCO100-01 источник микроамперных сигналов с измерителем -

DR2410A интеллектуальный источник питания с переключаемым режимом

DR2410A интеллектуальный источник питания с переключаемым режимом -

T2-16W

T2-16W -

GC-AI200-XX модуль сбора аналоговых сигналов

GC-AI200-XX модуль сбора аналоговых сигналов -

WS100-01-XX источник микроамперного сигнала

WS100-01-XX источник микроамперного сигнала

Связанный поиск

Связанный поиск- модуль сбора данных пуио

- Топ покупателей контактных промышленных термометров

- Ведущий покупатель высокоточных модулей из Китая

- Заводы цифро-аналогового преобразования

- Производители защиты от сверхтоков и перенапряжений

- Производитель термопар принципы купить

- Цена преобразования частоты в Китае

- Токовый вход/выход в Китае

- Китайские поставщики цифровых промышленных термометров

- Производитель плат управления процессором