ООО Технология Чэнду Сюньцзитун

Основной покупатель источников сигналов RTD

Часто в нашей сфере, при обсуждении источников сигналов RTD, акцент делается на технических характеристиках: точности, стабильности, скорости отклика. И это, безусловно, важно. Но, как мне кажется, многие забывают о самом главном – о том, кто эти датчики использует, и какие задачи они решают. Это как обсуждать двигатель без понимания, для какой машины он предназначен. Недавно столкнулся с ситуацией, когда производитель оборудования для пищевой промышленности заказал у нас партию датчиков, максимальную точность и стабильность, а в итоге они оказались совершенно не востребованы, потому что не решали ключевой проблему – отслеживание температурных режимов в режиме реального времени для контроля качества продукции. Поэтому, прежде чем выбирать и предлагать конкретные решения, нужно хорошо понимать, кто является основным покупателем источников сигналов RTD.

Кто они: типичные пользователи и их потребности

Итак, кто же эти 'основные покупатели'? Разделение можно провести по отраслям, но важнее взглянуть на их потребности. Если взять, например, металлургию – здесь важна надежность и способность выдерживать экстремальные температуры. В химической промышленности – химическая стойкость и возможность работы в агрессивных средах. А вот в пищевой промышленности, как я уже упоминал, критически важен мониторинг в реальном времени, чтобы избежать порчи продукции и соответствовать санитарным нормам. И даже в нефтегазовой отрасли, где раньше всё было связано с датчиками давления и расхода, сейчас все больше внимания уделяется точному контролю температуры для оптимизации процессов и снижения потерь.

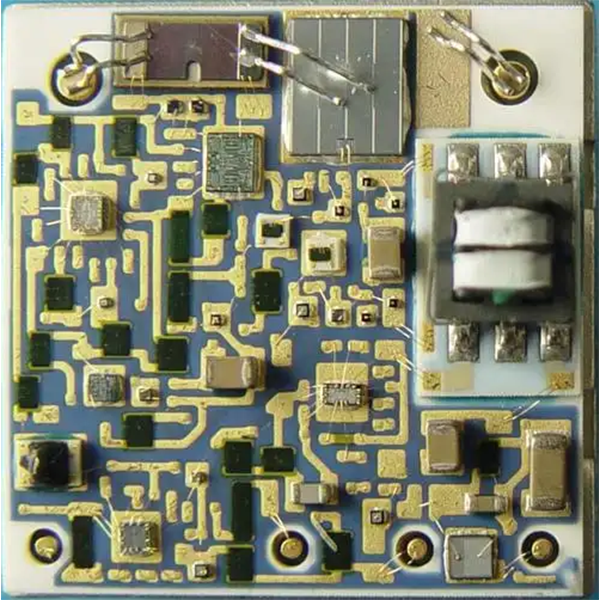

Иногда клиенты приходят с очень специфическими требованиями. Например, однажды нам нужно было разработать систему для мониторинга температуры в процессе производства полупроводников. Здесь важна не только точность, но и минимальное влияние на технологический процесс, отсутствие электромагнитных помех. Это совсем другая задача, чем, скажем, контроль температуры в печи для литья.

Типы конечных пользователей и их особенности

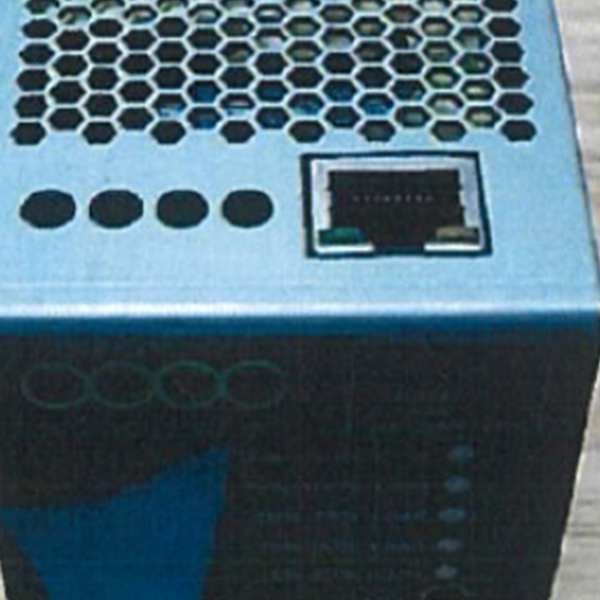

Можно выделить несколько основных групп потребителей. Первые – это производители оборудования. Они закупают датчики для интеграции в свои устройства. Здесь важна не только техническая характеристика, но и наличие документации, возможность интеграции с существующими системами. ООО Технология Чэнду Сюньцзитун, наша компания, активно работает с этой группой, предоставляя готовые решения и компоненты для различных индустрий, включая электронику, литье под давлением и промышленный контроль. Мы стараемся не просто продавать датчики, а предлагать комплексные решения, учитывающие все требования заказчика.

Вторая группа – это промышленные предприятия, которые непосредственно используют датчики для контроля и управления технологическими процессами. Они часто ищут оптимальное соотношение цены и качества. Важны надежность, простота установки и обслуживания, а также возможность интеграции с существующими системами автоматизации.

Частые ошибки при выборе источников сигналов RTD

Одна из самых распространенных ошибок – чрезмерный акцент на максимальной точности, когда она не нужна. Например, для контроля температуры в холодильной камере вполне достаточно датчика с точностью в несколько градусов Цельсия. А вот для контроля температуры в реакторе при химическом синтезе нужна более высокая точность, но и другие характеристики, такие как химическая стойкость и широкий диапазон рабочих температур.

Еще одна ошибка – недооценка важности правильного монтажа и калибровки датчиков. Даже самый дорогой датчик будет давать неточные результаты, если он установлен неправильно или не откалиброван.

Практические примеры и реальные проблемы

Недавно мы работали с предприятием, которое производит компоненты для автомобильной промышленности. Они заказывали у нас термопары и RTD для контроля температуры в процессе термообработки. В итоге выяснилось, что датчики постоянно выходили из строя, что приводило к остановке производства и значительным финансовым потерям. При анализе выяснилось, что датчики устанавливались слишком близко к нагревательным элементам, что приводило к их перегреву и преждевременному выходу из строя. Поменяли место установки – проблема решилась.

Помню еще один случай, когда нам нужно было решить задачу контроля температуры в процессе производства пищевых продуктов. Клиент изначально хотел использовать стандартные датчики, но мы предложили ему более специализированное решение, которое учитывало требования санитарных норм и возможность легкой очистки. В итоге клиент остался очень доволен, потому что мы помогли ему решить сложную задачу и избежать проблем с качеством продукции.

Проблемы интеграции и совместимости

Часто возникают проблемы с интеграцией датчиков в существующие системы автоматизации. Разные производители используют разные протоколы и интерфейсы, что может приводить к сложностям при интеграции. Например, при работе с системами Modbus или Profibus нужно учитывать совместимость датчиков и контроллера. Иногда приходится разрабатывать специальные адаптеры или использовать программное обеспечение для преобразования данных.

Важно помнить, что просто купить датчик недостаточно. Необходимо учитывать все особенности системы и обеспечить правильную интеграцию и калибровку.

Тенденции и будущее источников сигналов RTD

В последние годы наблюдается тенденция к миниатюризации датчиков и интеграции их в системы мониторинга и управления. Появляются датчики с беспроводной передачей данных, которые позволяют отслеживать температуру в труднодоступных местах. Развиваются системы машинного обучения, которые позволяют анализировать данные с датчиков и прогнозировать возможные проблемы. Это позволяет оптимизировать технологические процессы и повысить эффективность производства.

ООО Технология Чэнду Сюньцзитун активно следит за этими тенденциями и разрабатывает новые решения, которые соответствуют требованиям современного рынка. Мы верим, что источники сигналов RTD будут играть все более важную роль в автоматизации промышленных процессов.

Кроме того, сейчас все больше внимания уделяется энергоэффективности. Мы разрабатываем датчики, потребляющие минимальное количество энергии, а также системы управления, которые оптимизируют энергопотребление.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WS100-01-XX источник микроамперного сигнала

WS100-01-XX источник микроамперного сигнала -

SD-JDJ200-01 микроамперный электростатический измеритель

SD-JDJ200-01 микроамперный электростатический измеритель -

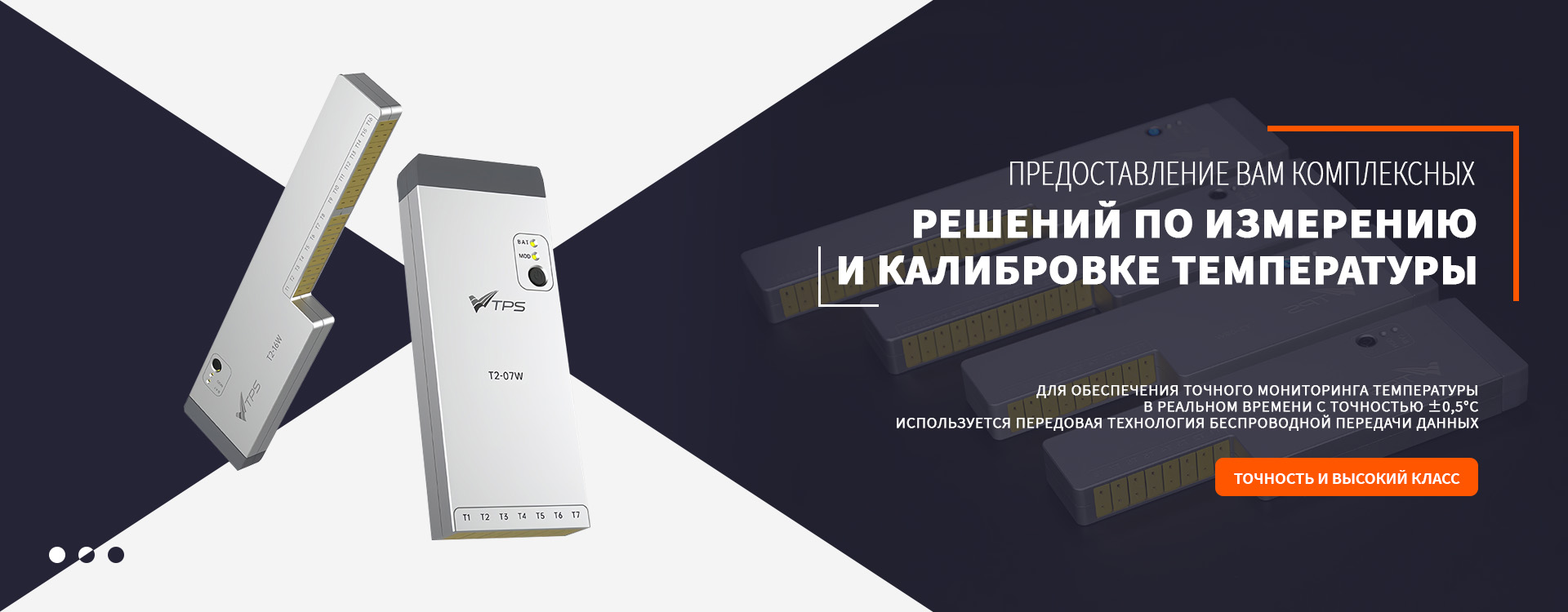

T2-05W

T2-05W -

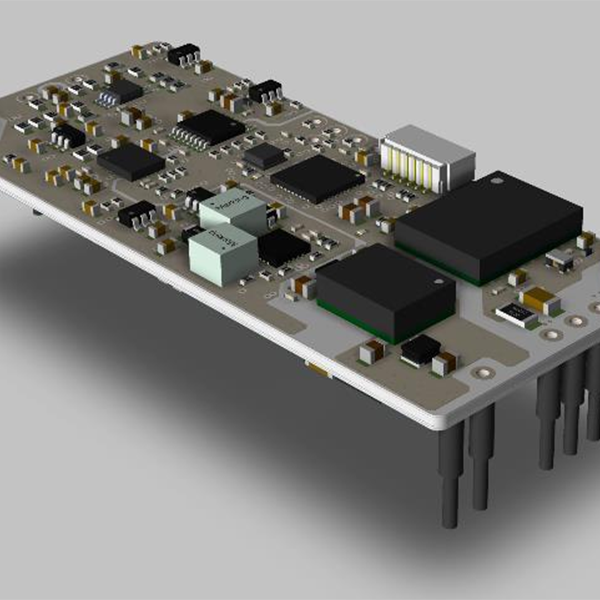

SDE модуль микроамперных сигналов

SDE модуль микроамперных сигналов -

SD-MCO100-01 источник микроамперных сигналов с измерителем

SD-MCO100-01 источник микроамперных сигналов с измерителем -

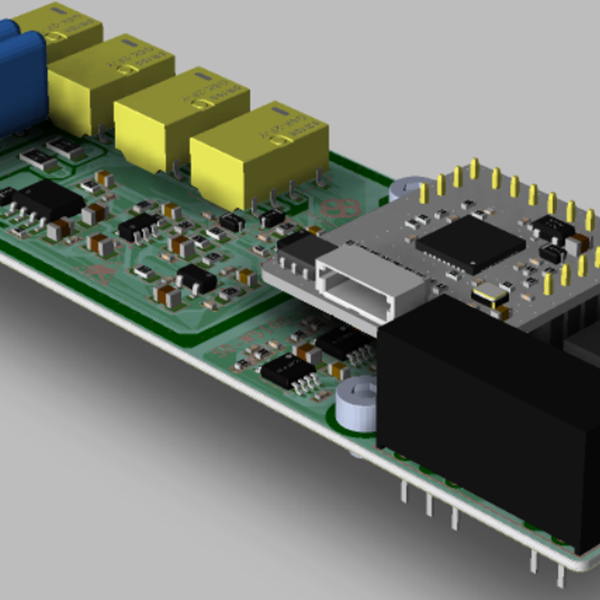

Промышленный терминал для сбора данных

Промышленный терминал для сбора данных -

SDE основной управляющий модуль

SDE основной управляющий модуль -

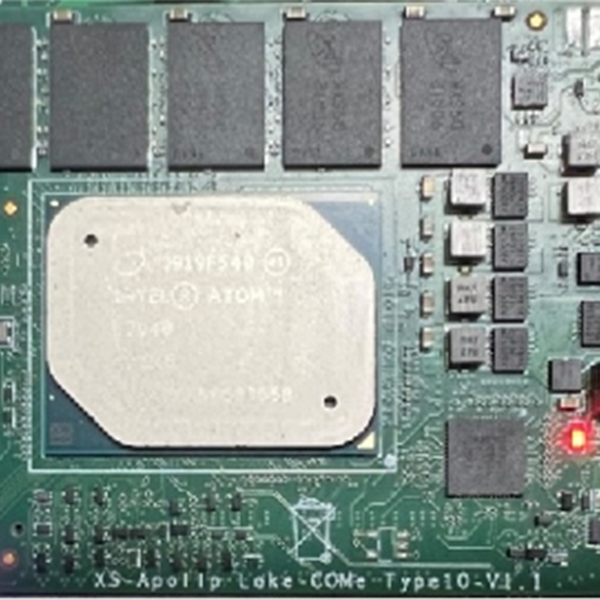

APL-COMe-A1 карта управления на базе X86 CPU

APL-COMe-A1 карта управления на базе X86 CPU -

T2-09W

T2-09W -

T2-16W

T2-16W -

T2-07W

T2-07W -

SAOM-090mVx интегральная схема с программируемым термопарным сигналом

SAOM-090mVx интегральная схема с программируемым термопарным сигналом

Связанный поиск

Связанный поиск- Поставщики микропреобразователей тока

- Купить Производитель высокоточного сбора данных

- Закупка поставщиков промышленных термометров с выносными датчиками

- Производитель многоканальных измерений

- Основной покупатель микротокового усиления

- Китайские поставщики микротоковых модульных схем

- Цена термопары для измерения

- Поставщики модулей сбора данных puio

- Цены на модули проверки изоляции

- Ведущие покупатели термопар для измерений