ООО Технология Чэнду Сюньцзитун

Поставщики интеллектуальных тестеров температуры печи

Поставщики интеллектуальных тестеров температуры печи – это, казалось бы, простая задача. Но на практике возникает множество вопросов: какой тип датчика выбрать? Как обеспечить надежность передачи данных? Как избежать ложных срабатываний? Я уже много лет занимаюсь вопросами контроля температуры в различных промышленных процессах, и могу сказать, что выбор правильного решения – это не только покупка оборудования, но и глубокое понимание специфики технологического процесса. Многие клиенты приходят с определенными ожиданиями, часто основанными на общих представлениях, а реальность оказывается гораздо сложнее. Сегодня я хочу поделиться своими наблюдениями, ошибками и тем, что, на мой взгляд, действительно важно при работе с такими системами.

Ключевые аспекты выбора: что действительно важно?

Итак, с чего начать? Первое, что нужно понять – это **требования к точности измерения**. 'Достаточно точности' – это понятие очень субъективное. Для контроля температуры в духовке для выпечки, допустим, погрешность в несколько градусов может быть приемлемой. А для термической обработки сплавов в металлургии – это критически важно, и даже минимальное отклонение может привести к браку партии. Важно понимать, какой уровень точности нужен именно вам, и как он влияет на конечный результат.

Помимо точности, необходимо учитывать **диапазон измеряемых температур**. Некоторые системы работают только в ограниченном диапазоне, другие – позволяют измерять как очень низкие, так и очень высокие температуры. Выбор подходящего датчика зависит от конкретного технологического процесса, и неправильный выбор может привести к невозможности мониторинга критических точек.

Еще один важный фактор – **устойчивость к внешним воздействиям**. В промышленных условиях датчики часто подвергаются воздействию пыли, вибраций, влаги, агрессивных химических веществ. Важно, чтобы датчик был достаточно надежным и мог работать в сложных условиях. Мы, например, часто сталкиваемся с проблемами в цехах, где присутствует высокая концентрация пыли и повышенная влажность. Некоторые датчики просто 'забиваются', что приводит к некорректным показаниям.

Типы датчиков и методы передачи данных: плюсы и минусы

На рынке представлено множество различных типов датчиков температуры. Наиболее распространенные – это термопары и терморезисторы. Термопары, как правило, дешевле, но менее точные. Терморезисторы более точные, но и дороже. Выбор между ними зависит от ваших приоритетов.

Что касается методов передачи данных, то здесь также есть разные варианты. Можно использовать проводные соединения, а можно использовать беспроводные технологии. Проводные соединения, как правило, более надежны, но ограничивают свободу перемещения датчиков. Беспроводные соединения более гибкие, но могут быть подвержены помехам. Мы в ООО Технология Чэнду Сюньцзитун разрабатываем системы, использующие протокол надежной беспроводной передачи данных на основе буферного механизма – это позволяет минимизировать потерю данных и обеспечивать высокую надежность системы. Раньше у нас были случаи, когда с Wi-Fi соединениями возникали проблемы из-за interference, а буферизация и надежный протокол полностью решили эту проблему.

Особое внимание стоит уделить **интерфейсам связи**. Необходимо убедиться, что выбранная система поддерживает нужные вам протоколы и интерфейсы (например, Modbus, Ethernet, Wi-Fi, Zigbee). Это важно для интеграции системы с существующей автоматизированной системой управления технологическим процессом (АСУ ТП).

Реальные кейсы: опыт и уроки

Недавно мы работали с клиентом, который хотел использовать недорогие термопары для контроля температуры в печи для термообработки металлов. В итоге оказалось, что термопары быстро выходили из строя из-за воздействия высоких температур и вибраций. К тому же, показания термопар были не очень точными, что приводило к проблемам с качеством продукции. В этом случае было более целесообразно использовать терморезисторы с защитным покрытием.

Еще один интересный случай – это интеграция нашей системы мониторинга температуры в производственную линию компании, занимающейся литьем под давлением. Мы столкнулись с проблемой помех от электрического оборудования. Пришлось использовать экранированные кабели и фильтры для защиты сигналов. К счастью, нам удалось решить эту проблему, и система начала работать стабильно.

Иногда сложность не только в выборе оборудования, но и в его правильной установке и калибровке. Неправильно установленный датчик может давать неверные показания, даже если он является высококачественным. Поэтому необходимо строго следовать инструкциям производителя и проводить регулярную калибровку системы.

Будущее поставщиков интеллектуальных тестеров температуры печи: тенденции и перспективы

Сейчас наблюдается тенденция к развитию облачных решений для мониторинга температуры. Это позволяет удаленно контролировать температуру в печи и получать уведомления о возникновении каких-либо проблем. Кроме того, все большее распространение получают системы, использующие искусственный интеллект для анализа данных и прогнозирования возможных проблем. Например, можно обучить систему прогнозировать выход из строя датчика, основываясь на данных о его работе. ООО Технология Чэнду Сюньцзитун также активно работает над внедрением таких решений.

Еще одна важная тенденция – это развитие беспроводных технологий. Беспроводные системы становятся все более надежными и точными, и они позволяют использовать датчики в самых сложных условиях. Мы видим растущий спрос на решения, которые позволяют интегрировать интеллектуальные тестеры температуры печи в существующие системы управления, а не создавать полностью новые. Это требует от поставщиков гибкости и способности адаптироваться к различным требованиям клиентов.

Надеюсь, эти размышления будут полезны тем, кто задумывается о приобретении поставщиков интеллектуальных тестеров температуры печи. Выбор правильного решения – это сложная задача, требующая глубокого понимания технологического процесса и специфики работы оборудования. Но если подойти к ней ответственно, то можно обеспечить высокую эффективность и надежность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

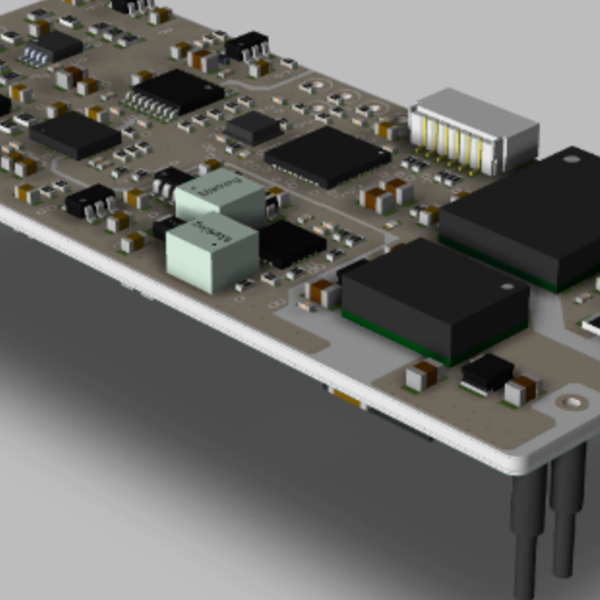

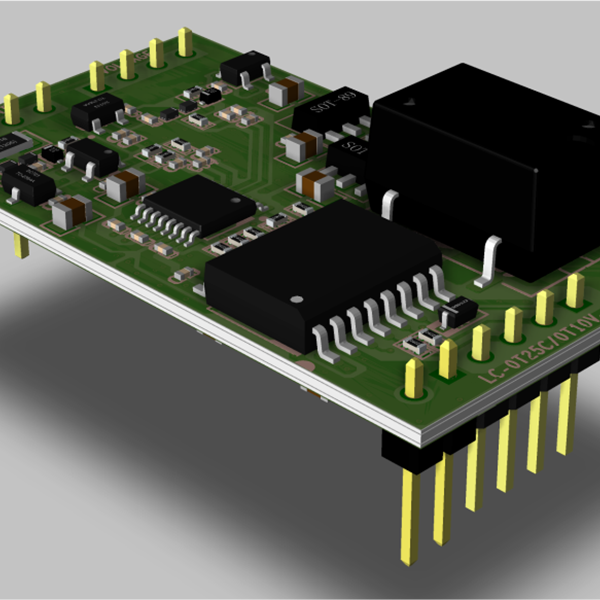

SDE модуль аналогового сигнала тока

SDE модуль аналогового сигнала тока -

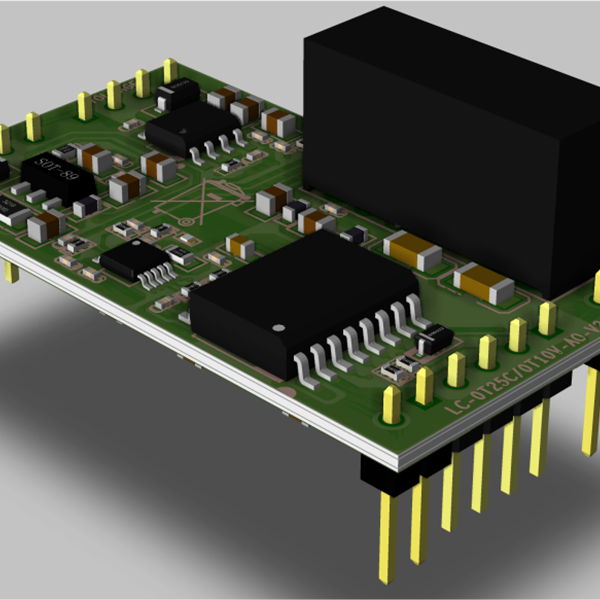

RTD-S100-001 источник сигнала терморезистора

RTD-S100-001 источник сигнала терморезистора -

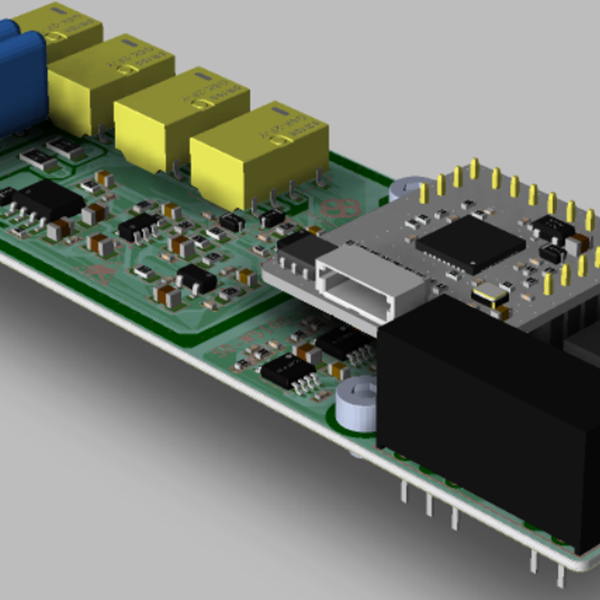

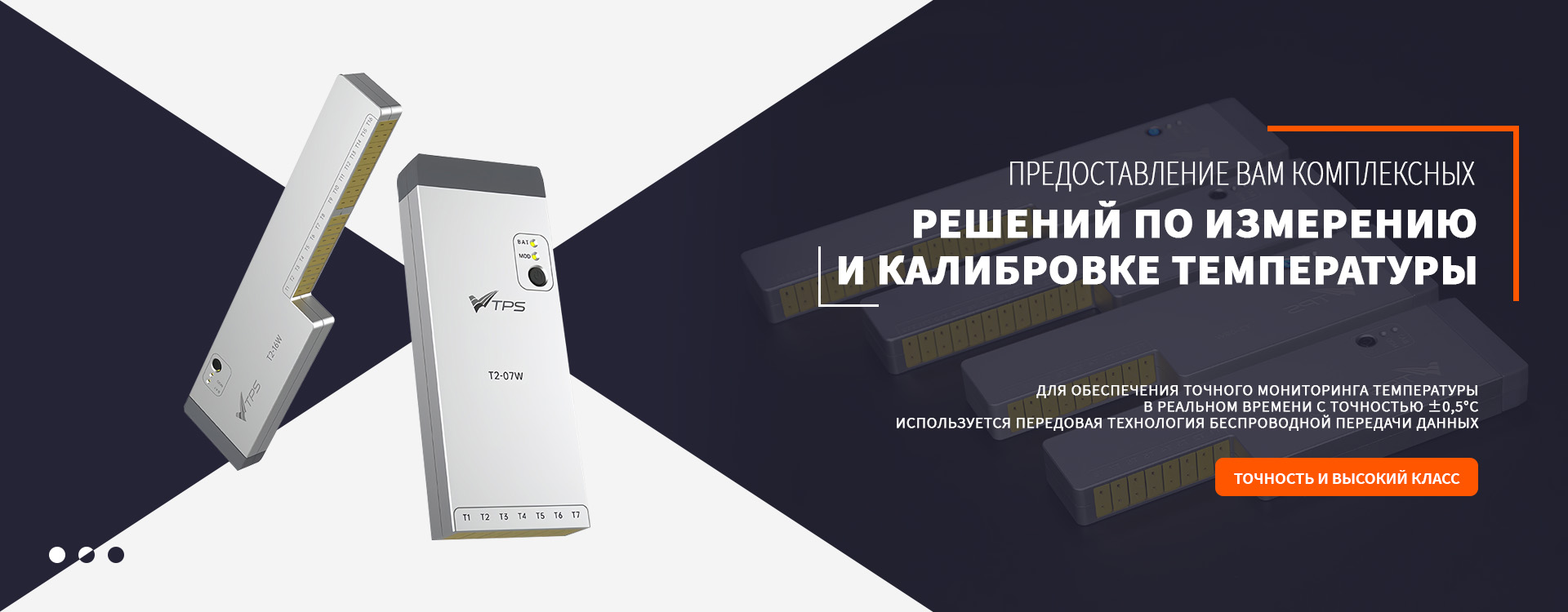

T2-08W

T2-08W -

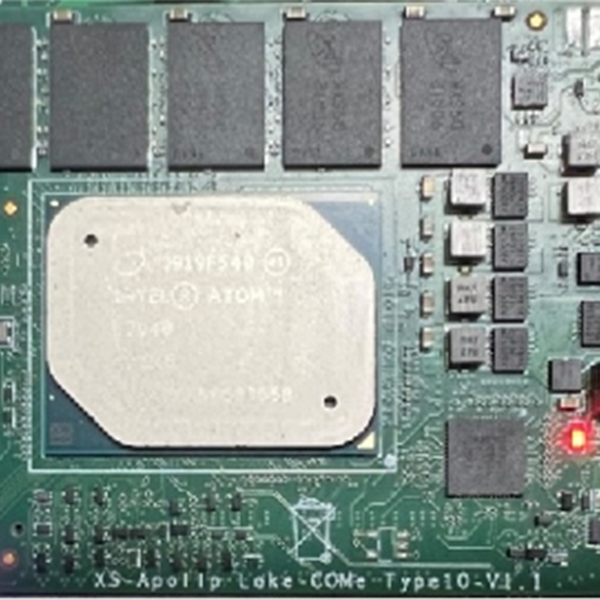

APL-COMe-A1 карта управления на базе X86 CPU

APL-COMe-A1 карта управления на базе X86 CPU -

GC-AI200-XX модуль сбора аналоговых сигналов

GC-AI200-XX модуль сбора аналоговых сигналов -

SD-MCO100-01 источник микроамперных сигналов с измерителем

SD-MCO100-01 источник микроамперных сигналов с измерителем -

SDE модуль изоляционного тестирования

SDE модуль изоляционного тестирования -

SDE модуль выхода счетной частоты

SDE модуль выхода счетной частоты -

SDE модуль питания

SDE модуль питания -

SDE модуль микроамперных сигналов

SDE модуль микроамперных сигналов -

T2-06W

T2-06W -

Карточка ядра на базе архитектуры X86 CPU

Карточка ядра на базе архитектуры X86 CPU

Связанный поиск

Связанный поиск- Купить микроисточник токового сигнала

- Цена многоканального измерения

- Цены на интеллектуальный тестер температуры печи в Китае

- Аналоговый ток в Китае

- Платы ядра процессора из Китая

- Цена платы контроллера процессора X86 в Китае

- китайские производители термопар thx

- Ведущие покупатели модулей питания MIP 24 rev 20

- Производитель преобразователей микротоков

- Ведущие покупатели 4-16 канальных беспроводных термометров из Китая