ООО Технология Чэнду Сюньцзитун

Производители систем удаленного мониторинга и управления

Все эти “умные” системы, обещающие повсеместный контроль за производством и техническим состоянием оборудования... часто оказываются не таким уж и простым решением. Я не буду вдаваться в красивые слова о 'digital transformation'. Реальность такова, что выбор систем удаленного мониторинга и управления – это сложная инженерная задача, требующая глубокого понимания специфики отрасли и, что не менее важно, готовности к постоянной доработке. Многие заказчики ожидают готового решения 'под ключ', а в итоге получают продукт, который требует серьезной адаптации и поддержки. Ну, или вообще не работает, как задумано.

Выбор платформы: как не ошибиться?

Первый вопрос, который всегда возникает – это выбор платформы. Здесь кроется множество подводных камней. Существуют различные подходы: от open-source решений, требующих значительных собственных усилий по разработке и настройке, до коммерческих платформ, предлагающих готовые функциональные возможности. С точки зрения опытного инженера, open-source может быть привлекательным с точки зрения стоимости, но потребует значительных инвестиций в разработку пользовательского интерфейса и интеграцию с существующей инфраструктурой. А вот коммерческие решения, как правило, более удобны в использовании, но могут оказаться слишком дорогими, особенно для небольших компаний.

Например, мы несколько лет назад работали над внедрением системы для мониторинга параметров технологического оборудования на крупном заводе. Изначально планировали использовать open-source решение, но быстро поняли, что времени и ресурсов на его адаптацию у нас просто не хватит. В итоге выбрали коммерческую платформу, которая, конечно, оказалась дороже, но позволила нам значительно сократить сроки внедрения и обеспечить надежную работу системы. При этом важным критерием выбора была возможность интеграции с существующими SCADA-системами и другими корпоративными приложениями. Это, кстати, часто упускают из виду при выборе платформы.

Интеграция с существующим оборудованием: 'золотая жила' и головная боль одновременно

Интеграция с существующим оборудованием – это, пожалуй, самая сложная часть внедрения системы мониторинга и управления. Большинство старых устройств не поддерживают современные протоколы связи и требуют разработки специальных адаптеров или интерфейсов. Иногда приходится прибегать к обратной разработке, чтобы понять, как работает оборудование и как с ним можно взаимодействовать. Это, безусловно, трудоемкий процесс, требующий высокой квалификации специалистов.

Мы сталкивались с ситуацией, когда нам приходилось разрабатывать собственный протокол для обмена данными с устаревшим датчиком температуры. Это заняло несколько недель и потребовало значительных усилий по отладке и тестированию. Но без этого было просто невозможно обеспечить надежный мониторинг параметров оборудования. Вопрос совместимости – это всегда серьезный вызов, который необходимо учитывать при выборе платформы и планировании внедрения.

Необходимость адаптации существующих протоколов

Часто, производители оборудования используют закрытые протоколы, что значительно усложняет интеграцию с внешними системами. Пытаться 'подстроить' существующую систему под новый протокол – это кропотливая и не всегда успешная работа. Более эффективным подходом является разработка адаптера или использование middleware для преобразования данных из одного формата в другой.

Обеспечение надежности и безопасности данных

Надежность и безопасность данных – это критически важные аспекты любой системы мониторинга и управления. Необходимо обеспечить защиту данных от несанкционированного доступа, а также гарантировать, что данные будут доступны в любой момент времени. Это требует использования надежных средств шифрования, резервного копирования и отказоустойчивых архитектур. И, конечно, необходимо регулярно проводить тестирование системы на предмет уязвимостей.

Мы однажды столкнулись с серьезной проблемой безопасности, когда один из наших клиентов подвергся кибератаке. Злоумышленники попытались получить доступ к данным о производительности оборудования и использовать их для вымогательства. К счастью, мы вовремя обнаружили атаку и смогли предотвратить утечку данных. Этот случай показал нам, насколько важно уделять внимание вопросам безопасности на всех этапах внедрения и эксплуатации системы.

Примеры успешных и неудачных внедрений: что важно помнить

Я могу привести несколько примеров успешных и неудачных внедрений систем мониторинга и управления. Успешные проекты, как правило, характеризуются четко сформулированными требованиями, тщательным планированием и активным вовлечением заказчика в процесс внедрения. Неудачные проекты часто возникают из-за нереалистичных ожиданий, недостаточного опыта специалистов и отсутствия должной поддержки со стороны поставщика оборудования.

Например, мы работали над проектом по внедрению системы мониторинга для предприятия по производству пищевых продуктов. Изначально заказчик хотел получить систему, которая будет автоматически контролировать температуру и влажность в производственных помещениях и автоматически регулировать параметры технологического оборудования. Но в итоге оказалось, что для этого требуется гораздо больше, чем просто мониторинг параметров. Необходимо интегрировать систему с существующими системами управления производством, автоматизировать процессы отчетности и обеспечить возможность анализа данных для оптимизации производственных процессов. И без этого система не будет приносить той пользы, на которую рассчитывал заказчик.

Сложность масштабирования и обслуживания

Важно учитывать возможность масштабирования системы в будущем. По мере роста бизнеса и расширения производственных мощностей, система должна быть способна обрабатывать все больше данных и поддерживать все большее количество устройств. Кроме того, необходимо учитывать вопросы обслуживания и поддержки. Для этого требуется наличие квалифицированного персонала и надежного поставщика услуг.

Будущее систем мониторинга и управления

Будущее систем мониторинга и управления – это, безусловно, за искусственным интеллектом и машинным обучением. Все больше систем будут использовать эти технологии для анализа данных, выявления аномалий и прогнозирования отказов оборудования. Это позволит повысить эффективность производства, снизить затраты на обслуживание и увеличить срок службы оборудования.

Мы сейчас активно изучаем возможности использования машинного обучения для прогнозирования отказов оборудования на основе данных, полученных с датчиков. Первые результаты показывают, что это может значительно сократить время простоя оборудования и снизить затраты на ремонт. Но это только начало, и впереди нас ждет еще много интересного.

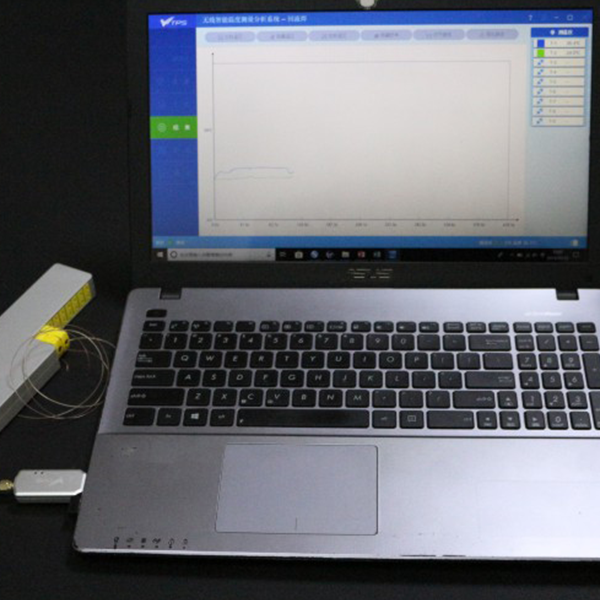

ООО Технология Чэнду Сюньцзитун, основываясь на своем опыте и знаниях, продолжает активно развиваться в сфере автоматизации и промышленного интернета вещей. Наш подход к разработке и внедрению систем систем удаленного мониторинга и управления основан на глубоком понимании потребностей наших клиентов и использовании современных технологий.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SD-MCO100-01 источник микроамперных сигналов с измерителем

SD-MCO100-01 источник микроамперных сигналов с измерителем -

T2-12W

T2-12W -

WM200-01-XX микроамперный преобразователь

WM200-01-XX микроамперный преобразователь -

T2-16W

T2-16W -

SAOM-090mVx интегральная схема с программируемым термопарным сигналом

SAOM-090mVx интегральная схема с программируемым термопарным сигналом -

RTD-S100-001 источник сигнала терморезистора

RTD-S100-001 источник сигнала терморезистора -

TC-S200-001 термопарный источник сигнала

TC-S200-001 термопарный источник сигнала -

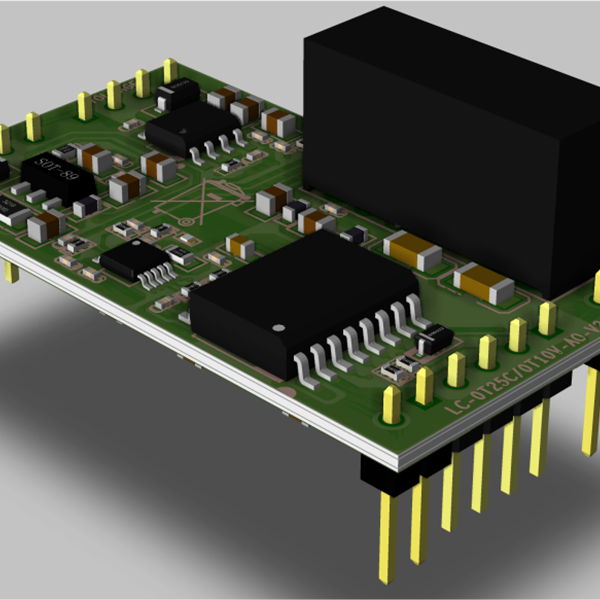

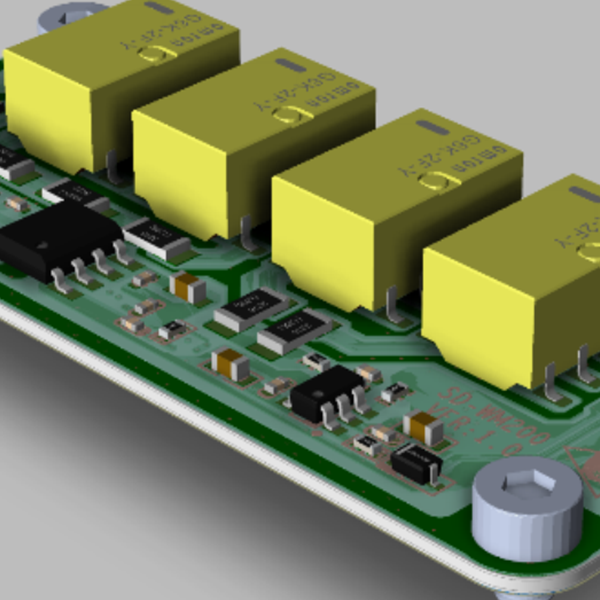

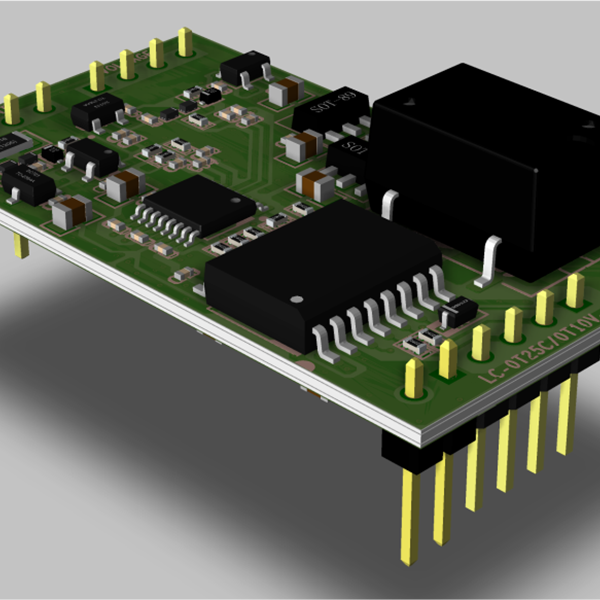

SDE модуль выхода счетной частоты

SDE модуль выхода счетной частоты -

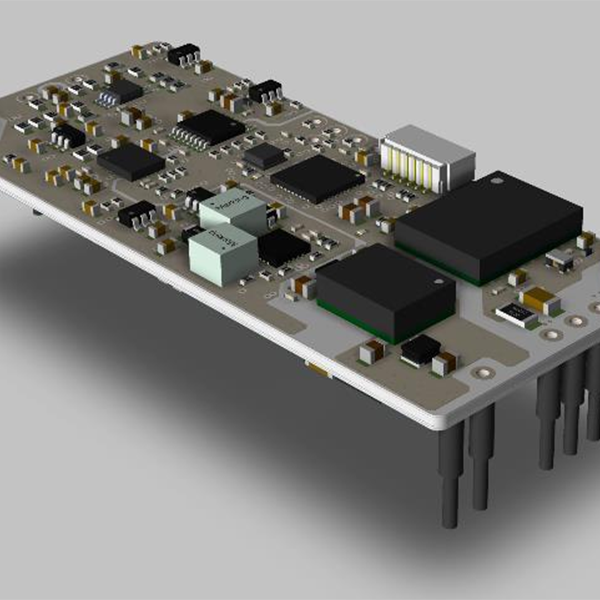

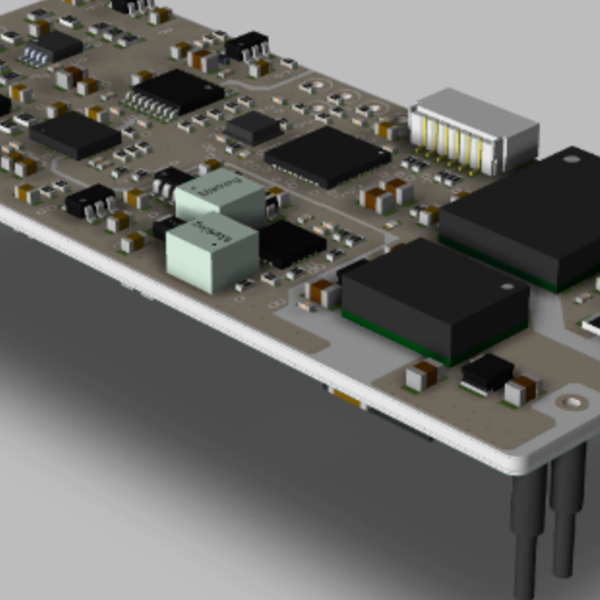

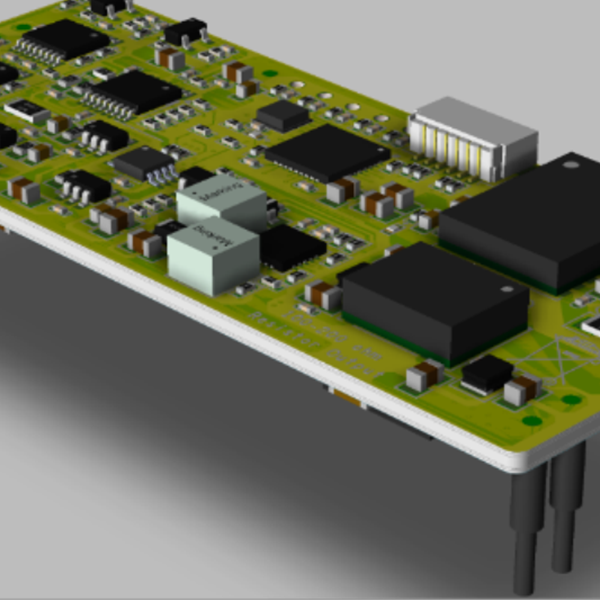

Карточка ядра на базе архитектуры X86 CPU

Карточка ядра на базе архитектуры X86 CPU -

T2-04W

T2-04W -

T2-06W

T2-06W -

GC-AI200-XX модуль сбора аналоговых сигналов

GC-AI200-XX модуль сбора аналоговых сигналов

Связанный поиск

Связанный поиск- Завод интеллектуального термометра

- Производитель модулей сбора казначейских данных

- Терминал сбора данных

- Поставщики которые покупают промышленные инфракрасные термометры

- Аналоговые источники сигналов в Китае

- Источники сигналов RTD в Китае

- Цены на тепловизоры в Китае

- Производитель беспроводных интеллектуальных термометров

- Производители модулей прецизионной калибровки

- Производитель бесконтактных промышленных термометров