ООО Технология Чэнду Сюньцзитун

Производитель аналоговых модулей

В последнее время наблюдается повышенный интерес к вопросам производства аналоговых модулей. Часто встречаются упрощенные представления, когда все сводится к простому 'сборке компонентов'. Но на деле все гораздо сложнее. Я уже много лет занимаюсь этой сферой, и могу сказать, что эффективное производство требует глубокого понимания не только схемотехники, но и логистики, контроля качества и, что немаловажно, понимания реальных потребностей заказчика. Да, есть готовые решения, но часто они не идеально подходят, требуют адаптации, а иногда и полного перепроектирования. Попытаюсь поделиться некоторыми наблюдениями и опытом, надеюсь, это будет полезно.

От концепции до прототипа: первые шаги

Первая и, пожалуй, самая важная стадия – это, конечно, проектирование. Часто клиенты приходят с очень общими требованиями, например, 'надо датчик температуры'. Это, конечно, отправная точка, но дальше начинается работа. Необходимо выяснить точность, диапазон измеряемых температур, условия эксплуатации (температура окружающей среды, влажность, вибрации и т.д.), энергопотребление, тип интерфейса (I2C, SPI, аналоговый) и конечно, стоимость. Помню один случай, когда нам предложили разработать датчик температуры для пищевой промышленности. Клиент изначально требовал максимальную точность, но не учитывал влияние влажности на показания. Это привело к довольно болезненным исправлениям на поздних этапах.

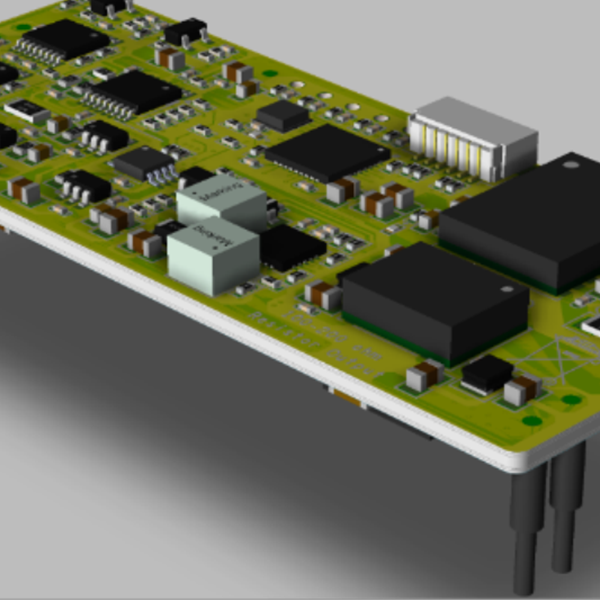

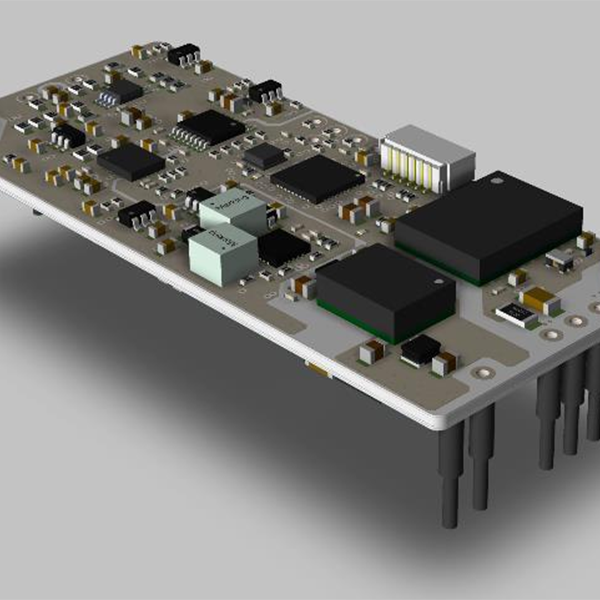

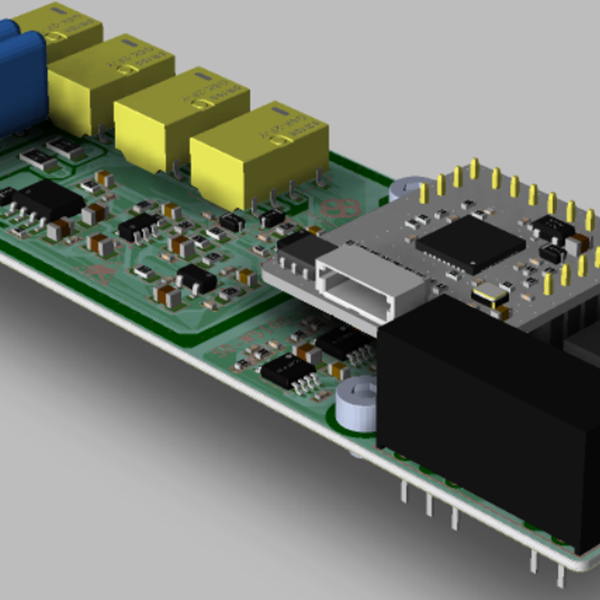

Сразу после проектирования начинается этап создания прототипа. Мы стараемся максимально быстро получить работоспособную версию, чтобы проверить основные параметры и выявить возможные проблемы. Это, как правило, требует использования гибких печатных плат (FPC) для быстрого создания и тестирования. Для небольших партий вполне можно обойтись традиционными макетными платами, но для серийного производства это уже не подходит. В последнее время активно используем услуги производителей аналоговых модулей с возможностью создания прототипов. Это позволяет сэкономить время и ресурсы, не инвестируя в собственное оборудование.

Выбор компонентов и поставщиков: критически важный этап

Выбор компонентов – это целое искусство. Нужно учитывать не только технические характеристики, но и надежность поставщика. Несколько раз приходилось сталкиваться с ситуациями, когда поставщик не доставлял компоненты вовремя или поставлял некачественные детали. Это, конечно, приводит к срыву сроков производства и увеличению затрат. Регулярный аудит поставщиков и наличие резервных источников – это необходимое условие для стабильного производства. Мы часто сотрудничаем с несколькими поставщиками для критически важных компонентов, чтобы минимизировать риски.

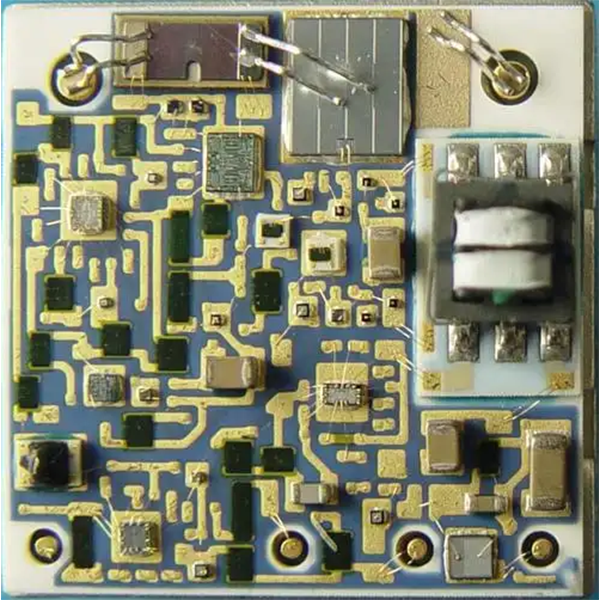

Еще один важный момент – это соответствие компонентов требованиям электромагнитной совместимости (ЭМС). В современных условиях это становится все более актуальным. Неправильно подобранные компоненты могут создавать помехи и влиять на точность измерений. Поэтому необходимо проводить тщательное тестирование на ЭМС и принимать меры по снижению уровня помех. В нашем случае, при разработке датчиков для использования в промышленных условиях, это особенно важно. Например, для защиты от электромагнитных полей мы используем экранированные корпуса и фильтры.

Контроль качества: гарантия надежности

Контроль качества – это не просто проверка готовой продукции, это процесс, который должен охватывать все этапы производства. Мы используем различные методы контроля, включая визуальный осмотр, электрические испытания и функциональное тестирование. Особое внимание уделяем контролю пайки, так как от этого зависит надежность электрических соединений. Мы используем автоматизированные системы контроля пайки для повышения точности и скорости контроля.

Кроме того, важно проводить статистический контроль качества. Это позволяет выявлять систематические ошибки и принимать меры по их устранению. Мы используем различные статистические методы, такие как контрольные карты и анализ вариации, для мониторинга качества продукции. Также активно используем систему отслеживания производственного процесса (MES) для анализа данных и выявления узких мест. При производстве аналоговых схем, особенно сложных, необходим тщательный контроль параметров, таких как шум и искажения. Для этого мы используем специализированное измерительное оборудование и проводим сложные испытания.

Проблемы с температурной стабильностью и методы их решения

Одной из распространенных проблем при производстве аналоговых модулей является температурная стабильность. Некоторые компоненты, такие как резисторы и конденсаторы, могут изменять свои параметры в зависимости от температуры. Это может приводить к ошибкам измерений и снижению точности работы устройства. Чтобы решить эту проблему, мы используем компоненты с низким температурным коэффициентом и применяем методы температурной компенсации в схеме.

Также мы стараемся правильно размещать компоненты на печатной плате, чтобы минимизировать влияние теплового потока. Например, компоненты, которые выделяют большое количество тепла, размещаем на специальных теплоотводах. Мы также используем методы моделирования теплового потока для оптимизации размещения компонентов.

Опыт с серийным производством и свои ошибки

Мы уже давно занимаемся серийным производством аналоговых модулей. И, конечно, за это время мы совершили немало ошибок. Одна из самых неприятных ошибок – это недооценка важности тестирования на различных режимах работы. Мы долгое время тестировали только в нормальных условиях, и только после запуска производства выяснилось, что устройство работает некорректно при низких и высоких температурах. Это привело к большому количеству брака и затрат на переработку.

Еще одна ошибка – это недостаточный контроль за качеством материалов. Мы использовали некачественные компоненты, что приводило к поломкам и снижению надежности продукции. Теперь мы тщательно проверяем поставщиков и используем только сертифицированные компоненты. Особенно это касается компонентов для использования в экстремальных условиях – например, в военной промышленности.

Будущее производства аналоговых модулей: тренды и перспективы

На мой взгляд, будущее производства аналоговых модулей связано с миниатюризацией, энергоэффективностью и интеграцией с цифровыми технологиями. Мы видим растущий спрос на датчики и контроллеры для Internet of Things (IoT) и машинного обучения. Также, активно развивается направление разработки аналоговых модулей для автономных транспортных средств и робототехники.

Мы постоянно следим за новыми технологиями и внедряем их в нашу производственную практику. Например, мы используем 3D-печать для создания прототипов и корпусов модулей. Также, мы работаем над разработкой энергоэффективных схем на базе новых транзисторных технологий. Надеемся, что благодаря постоянному совершенствованию, мы сможем предложить нашим клиентам самые современные и надежные решения.

ООО Технология Чэнду Сюньцзитун постоянно работает над расширением спектра предлагаемых услуг и улучшением качества продукции. Мы стремимся быть надежным партнером для наших клиентов и помогать им решать самые сложные задачи. seadee.ruСоответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

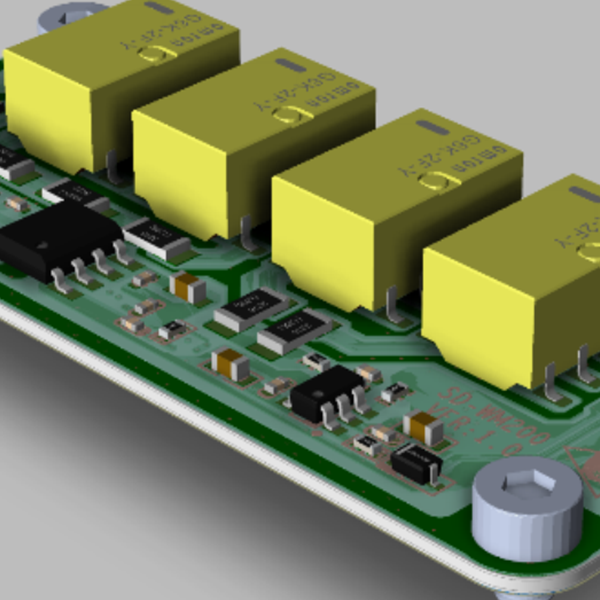

T2-05W

T2-05W -

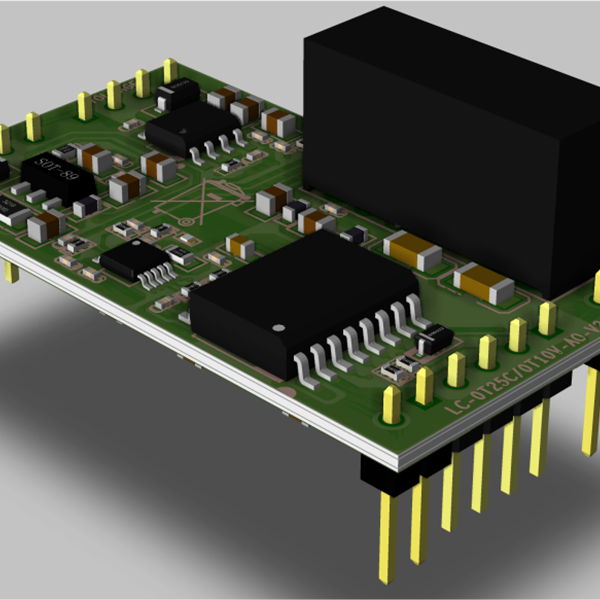

SD-MCO100-01 источник микроамперных сигналов с измерителем

SD-MCO100-01 источник микроамперных сигналов с измерителем -

T2-16W

T2-16W -

T2-06W

T2-06W -

TC-S200-001 термопарный источник сигнала

TC-S200-001 термопарный источник сигнала -

SAOM-090mVx интегральная схема с программируемым термопарным сигналом

SAOM-090mVx интегральная схема с программируемым термопарным сигналом -

SDE модуль выхода счетной частоты

SDE модуль выхода счетной частоты -

SD-DIM интегральная схема для сбора переключающих сигналов

SD-DIM интегральная схема для сбора переключающих сигналов -

SDE модуль питания

SDE модуль питания -

T2-09W

T2-09W -

Карточка ядра на базе архитектуры X86 CPU

Карточка ядра на базе архитектуры X86 CPU -

WS100-01-XX источник микроамперного сигнала

WS100-01-XX источник микроамперного сигнала

Связанный поиск

Связанный поиск- Основные страны-покупатели термометров

- Китайские поставщики модулей сбора данных USB

- Производитель купить модуль дистанционного сбора данных

- Китайский завод импульсного модуля питания

- Заводы по производству терминалов сбора данных в Китае

- Производитель аналоговых модулей сбора данных в Китае

- Установки для измерения микротоков в Китае

- Поставщик который покупает карты ядра процессора

- Производитель пайки оплавлением в Китае

- модуль импульсного источника питания