ООО Технология Чэнду Сюньцзитун

Производитель аналоговых модулей тока

Попытка разобраться в мире производителей аналоговых модулей тока часто начинается с вопроса: 'А что, собственно, сложного?'. На первый взгляд, это просто небольшие печатные платы с несколькими компонентами. Но реальность, как всегда, оказывается гораздо интереснее. Мы с коллегами неоднократно сталкивались с тем, что кажущаяся простота скрывает под собой немало подводных камней, связанных с точностью, стабильностью и, конечно, стоимостью.

Основные требования и спецификации

В первую очередь, нужно понимать, что аналоговые модули тока используются в самых разных областях: от промышленной автоматизации до медицинского оборудования. Поэтому требования к ним могут сильно различаться. Но есть ряд общих, фундаментальных параметров. Вот, например, точность измерения тока. Здесь часто возникают сложности, особенно при работе с малыми токами. Ошибки могут быть вызваны нелинейностью компонентов, влиянием температуры, паразитной индуктивностью и емкостью – список можно продолжать. Иногда заказчик требует определенного класса точности, например, 0.1% или даже лучше. Реализовать это, конечно, возможно, но это влечет за собой значительное увеличение стоимости и усложнение конструкции. Мы один раз пытались сделать простой модуль для измерения тока в небольшой электронике. Задачи были кажущиеся простыми, но достичь требуемой точности и стабильности, особенно в условиях неидеального питания, оказалось крайне сложно. Пришлось пересмотреть целую архитектуру и добавить дополнительные элементы компенсации.

Еще один важный аспект – стабильность. Это не только способность сохранять точность в течение длительного времени, но и устойчивость к внешним воздействиям: вибрации, электромагнитным помехам. Например, при работе в промышленной среде, где вокруг множество источников помех, необходимо использовать экранирование, фильтрацию и другие методы защиты. Зачастую это добавляет значительный объем и сложность конструкции. Например, при интеграции с системами ПЛК, где электромагнитные помехи от силовых цепей неизбежны, необходимо тщательно продумать схему защиты, иначе показания модуля будут ненадежными.

Выбор компонентов: ключевой момент

Выбор компонентов - это отдельная тема для разговора. Использование высокоточных резисторов, конденсаторов, операционных усилителей – это, безусловно, необходимо, но не всегда является достаточным. Например, при работе с высоким током, нужно учитывать тепловыделение компонентов и выбирать подходящие радиаторы. А при работе с низким током, нужно обращать внимание на уровень шума и стабильность работы операционных усилителей. Мы часто сталкивались с ситуациями, когда заказчики требовали максимально дешевые компоненты, не учитывая, что это может негативно сказаться на точности и надежности готового продукта. В итоге, приходилось переделывать весь модуль, чтобы достичь требуемых характеристик.

Проблемы масштабирования производства

Переход от лабораторного образца к серийному производству аналоговых модулей тока – это еще один вызов. Необходимо разработать технологический процесс, который позволит производить большие объемы продукции с сохранением требуемой точности и надежности. Это включает в себя автоматизацию сборки, контроль качества и отслеживание брака. Особенно важно правильно настроить параметры пайки, чтобы избежать образования холодных спаев и других дефектов, которые могут повлиять на работу модуля. В нашем случае, при увеличении объемов производства, нам пришлось внедрить автоматизированную систему контроля качества, которая позволяет выявлять дефектные модули на ранних стадиях.

Кроме того, масштабирование производства требует оптимизации логистики и управления запасами. Необходимо обеспечить бесперебойные поставки компонентов и своевременную доставку готовой продукции заказчикам. Это может быть особенно сложным при работе с международными поставщиками. Например, из-за геополитической обстановки, в последнее время возникли сложности с поставками некоторых компонентов, что привело к задержкам в производстве.

Контроль качества: необходимый минимум

Нельзя недооценивать важность контроля качества на всех этапах производства. Это не только проверка работоспособности модулей, но и визуальный осмотр, измерение сопротивления, проверка изоляции и другие тесты. Мы применяем различные методы контроля качества, в том числе функциональное тестирование, измерение погрешности, анализ стабильности. Важно понимать, что контроль качества – это не одноразовая процедура, а непрерывный процесс, который должен быть интегрирован в технологический процесс.

Инновации и новые технологии

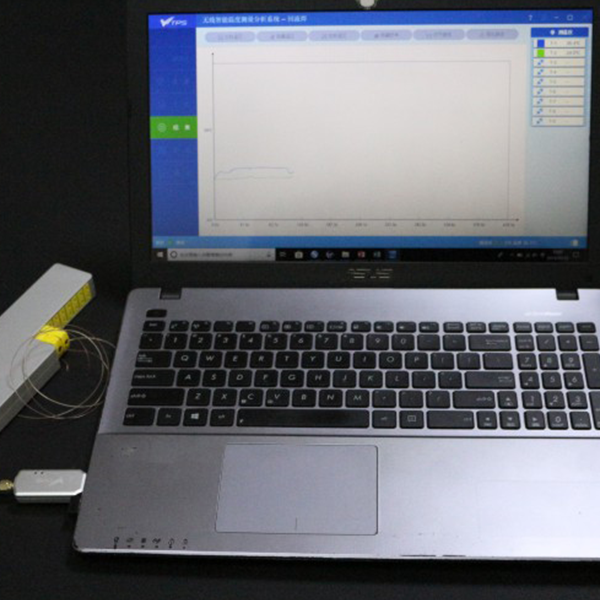

В последние годы в области аналоговых модулей тока появляются новые технологии, такие как использование микроконтроллеров, цифровой обработки сигналов (DSP) и облачных сервисов. Эти технологии позволяют создавать более сложные и функциональные модули, которые могут адаптироваться к изменяющимся условиям эксплуатации. Например, модули с встроенным Wi-Fi или Bluetooth, которые позволяют удаленно мониторить ток и получать данные в реальном времени.

Мы активно изучаем новые технологии и применяем их в своей работе. Например, мы разрабатываем модули на базе микроконтроллеров, которые позволяют выполнять сложные алгоритмы обработки сигналов и создавать собственные протоколы передачи данных. Это позволяет нам предлагать заказчикам более гибкие и индивидуальные решения.

Перспективы развития

Считаю, что будущее производства аналоговых модулей тока связано с миниатюризацией, повышением точности и интеграцией с другими системами. По мере развития микроэлектроники будут создаваться все более компактные и функциональные модули. Кроме того, будет расти спрос на модули, которые могут работать в сложных условиях эксплуатации и обеспечивать высокую надежность. И конечно, необходимо уделять внимание вопросам энергоэффективности, чтобы снизить энергопотребление устройств, использующих эти модули.

ООО Технология Чэнду Сюньцзитун, с ее опытом в разработке и производстве беспроводных температурных датчиков и систем контроля температуры, активно участвует в развитии этих технологий. Мы постоянно работаем над улучшением наших продуктов и предлагаем заказчикам индивидуальные решения, отвечающие их потребностям. Наш веб-сайт https://www.seadee.ru предоставляет подробную информацию о наших продуктах и услугах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

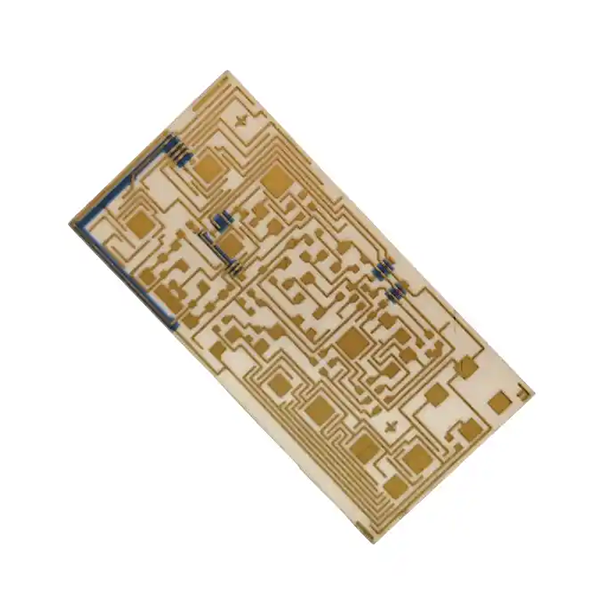

SDE модуль микроамперных сигналов

SDE модуль микроамперных сигналов -

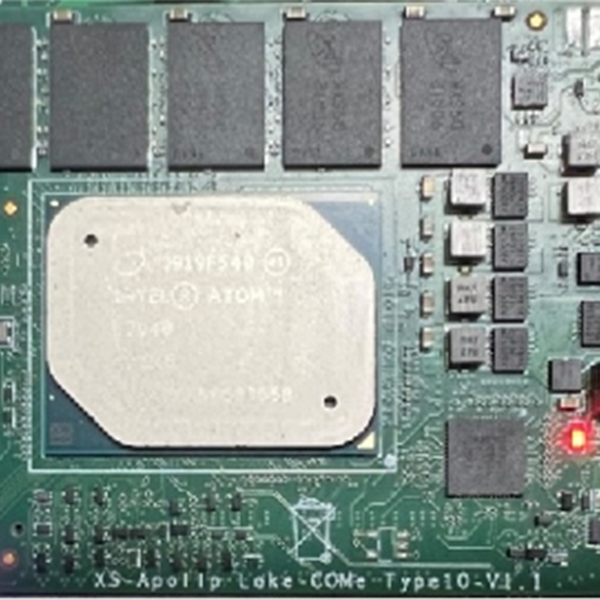

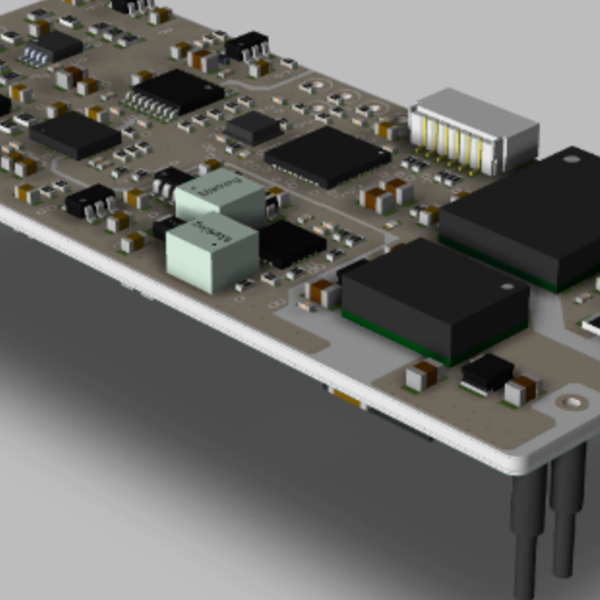

SDE основной управляющий модуль

SDE основной управляющий модуль -

SDE модуль изоляционного тестирования

SDE модуль изоляционного тестирования -

Промышленный терминал для сбора данных

Промышленный терминал для сбора данных -

T2-12W

T2-12W -

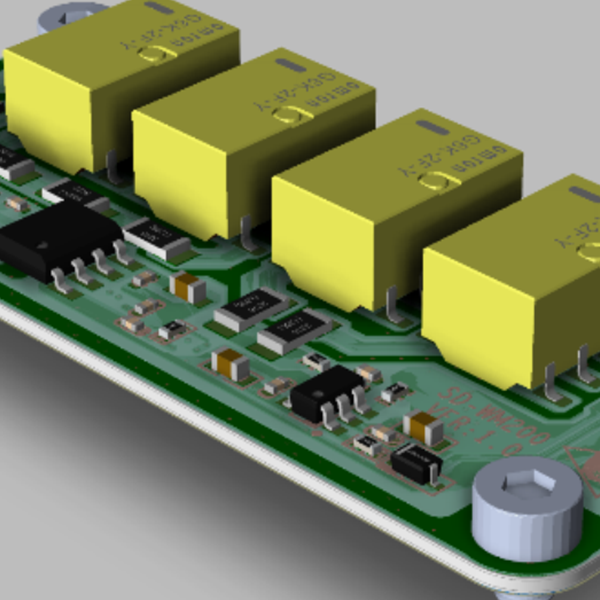

T2-04W

T2-04W -

SD-DOM интегральная схема с выходом переключающего сигнала

SD-DOM интегральная схема с выходом переключающего сигнала -

SDE модуль питания

SDE модуль питания -

T2-08W

T2-08W -

RTD-S100-001 источник сигнала терморезистора

RTD-S100-001 источник сигнала терморезистора -

T2-16W

T2-16W -

WM200-01-XX микроамперный преобразователь

WM200-01-XX микроамперный преобразователь

Связанный поиск

Связанный поиск- Промышленные лазерные термометры из Китая

- Купить модуль питания mp 12 rev 20 производитель

- Покупка промышленных термометров для измерения температуры

- Цена на подсчет импульсов в Китае

- Завод по усилению микротоков в Китае

- Цена аналоговых модулей тока

- Установки для модульного проектирования из Китая

- Поставщики модулей выходного сигнала счетчика

- Установки для ввода/вывода тока

- Ведущий китайский покупатель приборов для пайки волной