ООО Технология Чэнду Сюньцзитун

Производитель источников термопарных сигналов

Производитель источников термопарных сигналов – это, на первый взгляд, простая задача. Закажи себе блок, подключил датчик – вроде бы все готово. Но давайте начистоту: часто возникают сложности, а 'готовые решения' не всегда решают поставленную задачу оптимально. И вот мы начинаем ковыряться в настройках, оптимизировать, искать 'тот самый' блок, который будет работать стабильно и давать надежные данные. Это не просто продажа железа, это – решение задачи контроля температуры.

Почему готовые решения часто не подходят?

На рынке представлено множество источников термопарных сигналов, но часто они ориентированы на 'среднюю температуру по больнице'. Реальные процессы бывают очень специфичными: высокие температуры, вибрации, электромагнитные помехи. Готовый блок может 'зависать', давать неточные показания, требовать постоянной калибровки. Первый опыт работы с некоторыми производителями оставил весьма горькие впечатления. Описание 'высокоточного' источника на бумаге и реальное поведение в поле – это две большие разницы.

Проблема часто кроется в недостаточном понимании специфики конкретного применения. Производитель может предложить 'универсальное' решение, но оно не учитывает особенности датчика, материала, условия эксплуатации. Например, использовал один раз блок для термопары типа K в печи, а потом - для термопары типа S в другом процессе – проблемы с стабильностью сигнала были неразрешимыми. Оказалось, недостаточно внимания уделено согласованию импедансов и компенсации влияния температуры на параметры источника.

Калибровка и компенсация погрешностей: критически важные моменты

Калибровка – это не просто 'подстройка' под паспортные данные. Это сложный процесс, требующий специализированного оборудования и квалифицированного персонала. Некачественная калибровка – верный путь к ошибочным измерениям и, как следствие, к неправильным решениям в производственном процессе. Один из наших клиентов, производитель керамики, получил огромные убытки из-за неверной калибровки источника сигнала. Небольшая погрешность в измерении температуры привела к браку партии продукции стоимостью десятки тысяч долларов.

Кроме калибровки, необходимо учитывать компенсацию различных погрешностей: температурную зависимость параметров источника, влияние электромагнитных помех, нелинейность преобразования сигнала. Просто использовать стандартные алгоритмы компенсации недостаточно, требуется разработка индивидуальных решений, учитывающих конкретные условия эксплуатации.

Реальные примеры и опыт

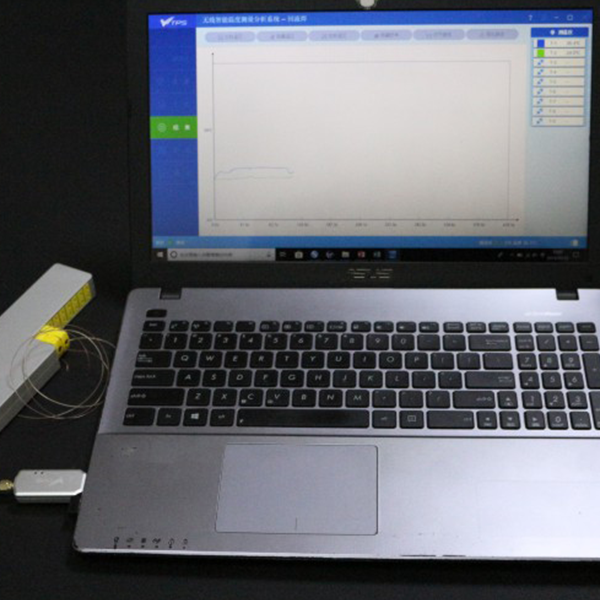

В нашей практике был случай, когда нам необходимо было разработать систему контроля температуры для высокоточного термоса для производства полупроводниковых компонентов. Требования были очень жесткие: стабильность до ±0.1°C, высокая скорость отклика, устойчивость к электромагнитным помехам. Просто купить готовый блок не вариант, нужно было создать решение 'под ключ'. Мы выбрали микроконтроллер, специализированный усилитель сигнала и разработали алгоритм фильтрации помех. В итоге, получили систему, которая полностью соответствовала требованиям клиента.

Иногда, наоборот, можно обойтись и без сложных решений. Например, для простых процессов, где требования к точности невысоки, вполне достаточно стандартного источника сигнала с хорошей стабильностью. Главное – выбрать производителя, которого можно доверять, и убедиться, что блок соответствует заявленным характеристикам. Мы часто используем источники термопарных сигналов от ООО Технология Чэнду Сюньцзитун (https://www.seadee.ru/), их продукция отличается надежностью и стабильностью работы.

Проблемы с совместимостью и протоколами передачи данных

Часто возникает проблема с совместимостью источника сигнала с используемым оборудованием – датчиком, измерительным прибором, системой управления. Неправильный выбор протокола передачи данных, несовместимость интерфейсов – это дополнительные головные боли. Например, недавно столкнулись с проблемой при интеграции источника сигнала с системой PLC, оказалось, необходимо было разработать специальный драйвер для обеспечения корректной работы. Это требует определенных знаний и опыта в области электроники и программирования.

Будущее источников термопарных сигналов

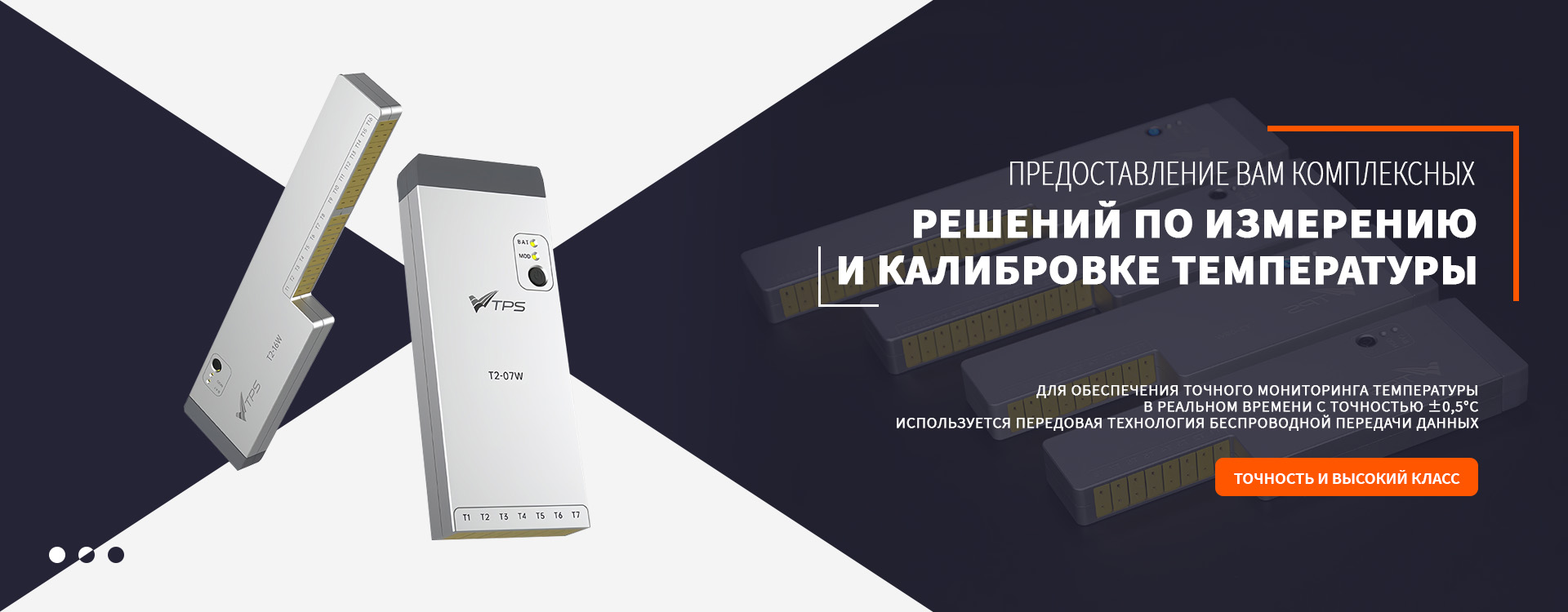

Сейчас наблюдается тенденция к разработке более компактных, энергоэффективных и интеллектуальных источников термопарных сигналов. Интеграция с системами беспроводной передачи данных, возможность удаленной калибровки и диагностики – это направления, которые будут активно развиваться в ближайшие годы. Мы также видим рост интереса к использованию искусственного интеллекта для оптимизации работы источников сигнала и повышения точности измерений.

Конечно, в этой области еще много нерешенных задач. Но, несомненно одно – контроль температуры будет играть все более важную роль в различных отраслях промышленности, а разработка надежных и точных источников термопарных сигналов останется актуальной задачей для специалистов.

Опыт работы с различным оборудованием

Мы имеем опыт работы с широким спектром термопарных датчиков: типа K, T, J, S, R, B. С различными типами измерительных приборов – цифровые мультиметры, анализаторы сигналов, термометры с цифровым выходом. С системами управления различной архитектуры – PLC, SCADA, ИБП. При необходимости разрабатываем интерфейсы для подключения к устаревшему оборудованию. Имеем опыт работы с различными протоколами передачи данных: RS-232, RS-485, Modbus, Ethernet. Все это позволяет нам предлагать комплексные решения, учитывающие специфику конкретного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

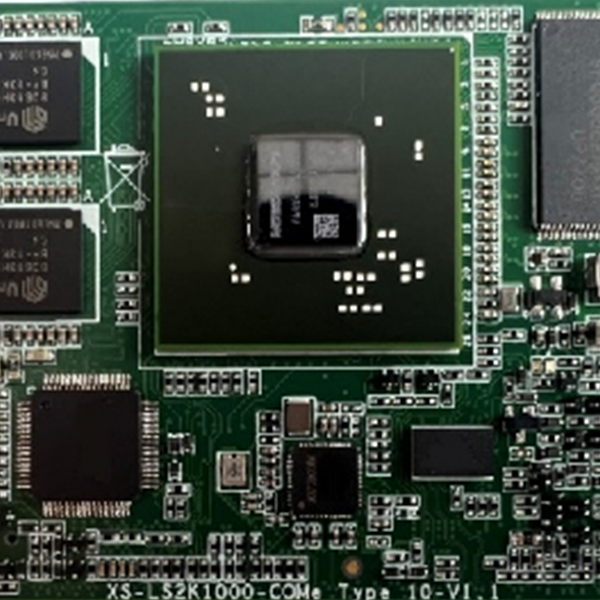

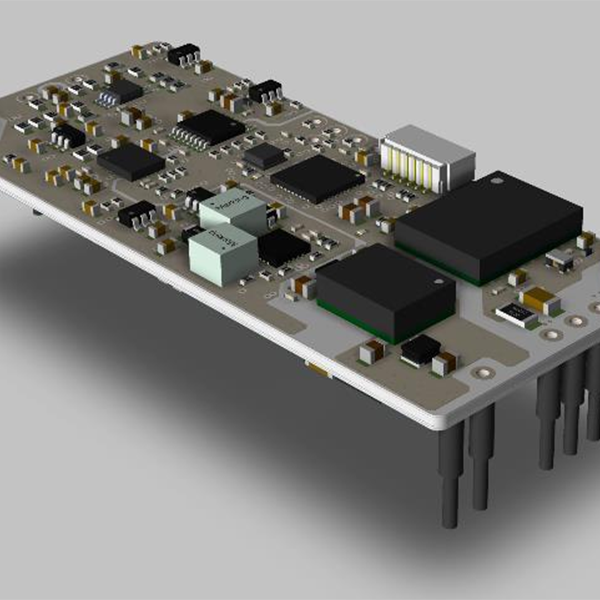

Карточка ядра на базе архитектуры X86 CPU

Карточка ядра на базе архитектуры X86 CPU -

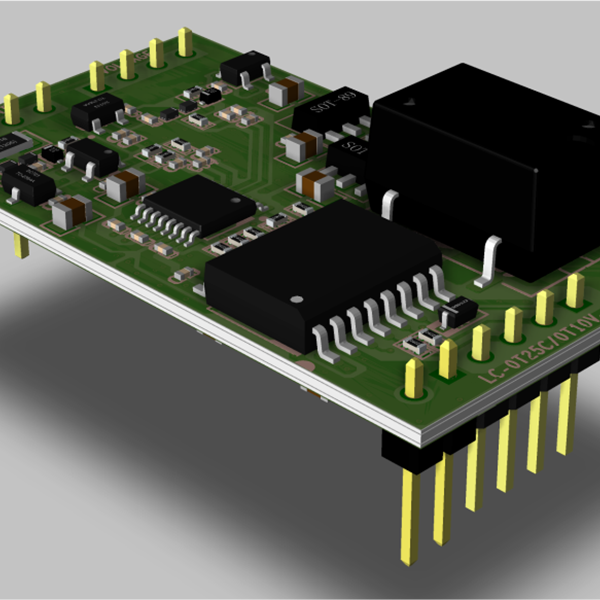

SDE модуль микроамперных сигналов

SDE модуль микроамперных сигналов -

SD-MCO100-01 источник микроамперных сигналов с измерителем

SD-MCO100-01 источник микроамперных сигналов с измерителем -

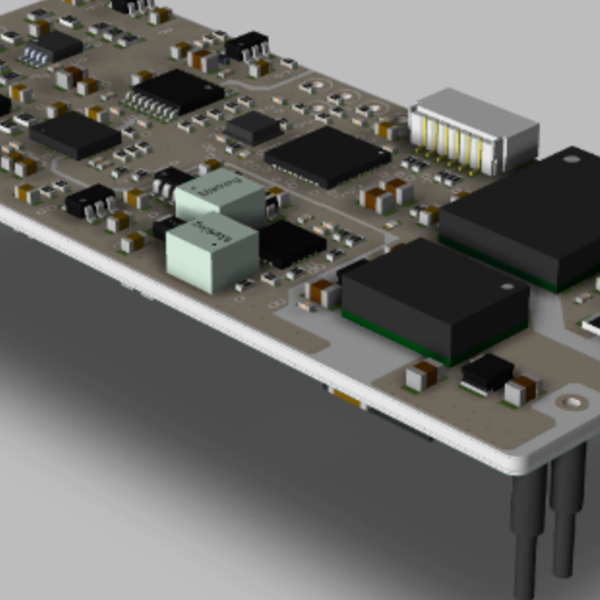

SDE модуль аналогового сигнала тока

SDE модуль аналогового сигнала тока -

SDE модуль изоляционного тестирования

SDE модуль изоляционного тестирования -

T2-05W

T2-05W -

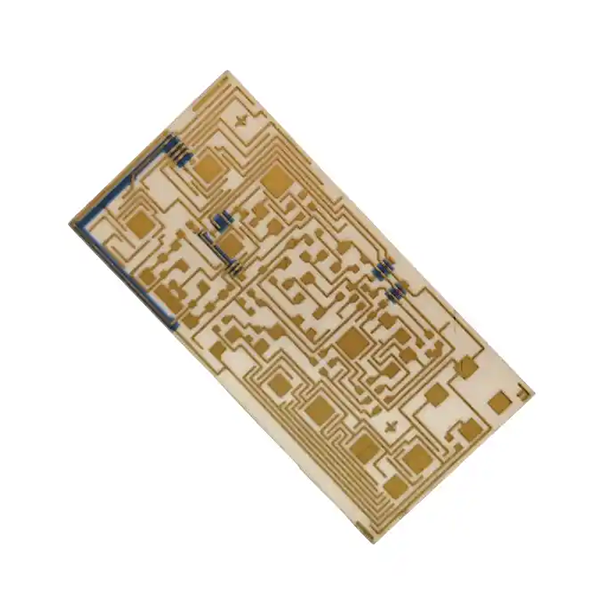

SAOM-090mVx интегральная схема с программируемым термопарным сигналом

SAOM-090mVx интегральная схема с программируемым термопарным сигналом -

SD-JDJ200-01 микроамперный электростатический измеритель

SD-JDJ200-01 микроамперный электростатический измеритель -

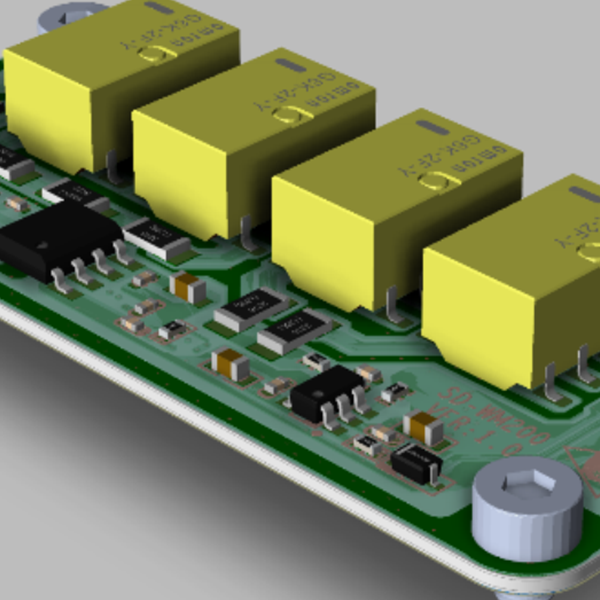

SD-DOM интегральная схема с выходом переключающего сигнала

SD-DOM интегральная схема с выходом переключающего сигнала -

T2-06W

T2-06W -

T2-04W

T2-04W -

T2-16W

T2-16W

Связанный поиск

Связанный поиск- Цена для покупки модуля бесперебойного питания

- Завод для покупки аналогового модуля

- Поставщики которые покупают Измеритель источника микротока

- Поставщики модулей питания

- Производитель высокоточных модулей в Китае

- Купить Производитель интеллектуальных тестеров температуры в печи

- Цена на Компенсация холодного конца в Китае

- Поставщики термопар thx

- Китайские заводы по производству измерительных приборов с микротоковым источником сигнала

- Ведущий китайский покупатель приборов для пайки волной