ООО Технология Чэнду Сюньцзитун

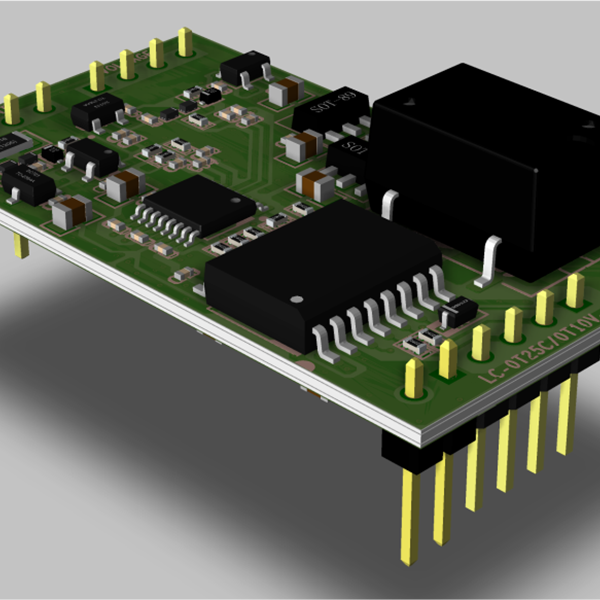

Производитель модулей источников питания

Производитель модулей источников питания – звучит просто, но за этим скрывается целый мир нюансов. Многие начинающие компании, особенно те, кто только врывается на рынок, видят в этом достаточно простой бизнес, просто собирают готовые компоненты. Это, конечно, не совсем так. Я не буду вдаваться в технические подробности, но даже выбор компонентов, их совместимость, оптимизация печатной платы под конкретную задачу – все это требует глубоких знаний и опыта. И ошибки здесь очень быстро конвертируются в убытки. Мы в ООО Технология Чэнду Сюньцзитун, занимаемся этим с 2016 года, постоянно сталкиваемся с разными проблемами, и это, пожалуй, самое интересное в этой работе.

Зачем нужна глубокая экспертиза в производстве модулей источников питания?

Позвольте начать с одной распространенной ошибки – экономии на компонентах. Да, соблазнительно взять более дешевые аналоги, особенно на начальном этапе. Но это может привести к серьезным проблемам с надежностью, стабильностью работы, а в некоторых случаях – к полной неработоспособности модуля. Мы, например, как-то попали на поставщика конденсаторов, которые, на первый взгляд, соответствовали спецификациям. Но после нескольких месяцев работы выявились проблемы с их ESR (эквивалентное последовательное сопротивление), что приводило к перегреву и выходу из строя целых партий модулей. Оказалось, что качество компонентов напрямую влияет на долговечность всей системы, а не только на стоимость.

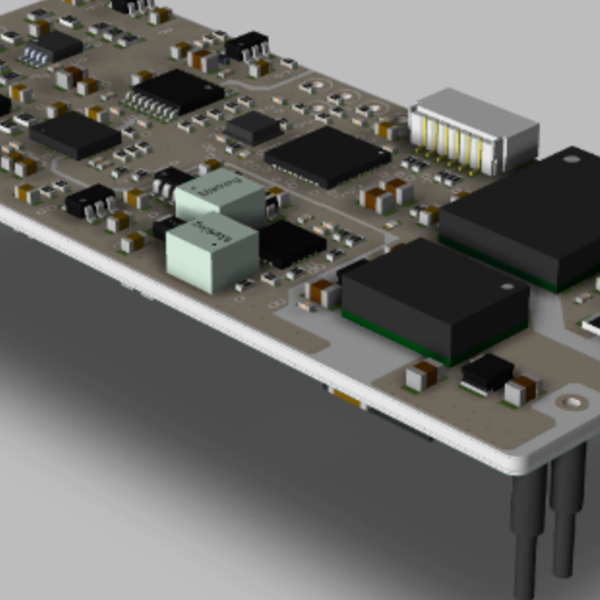

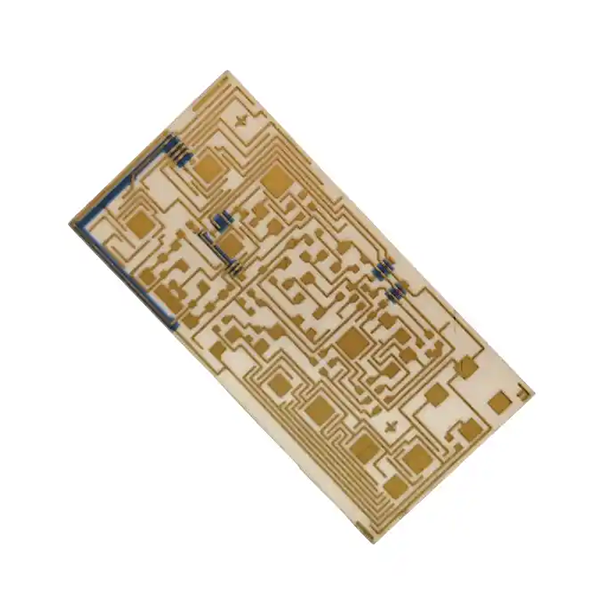

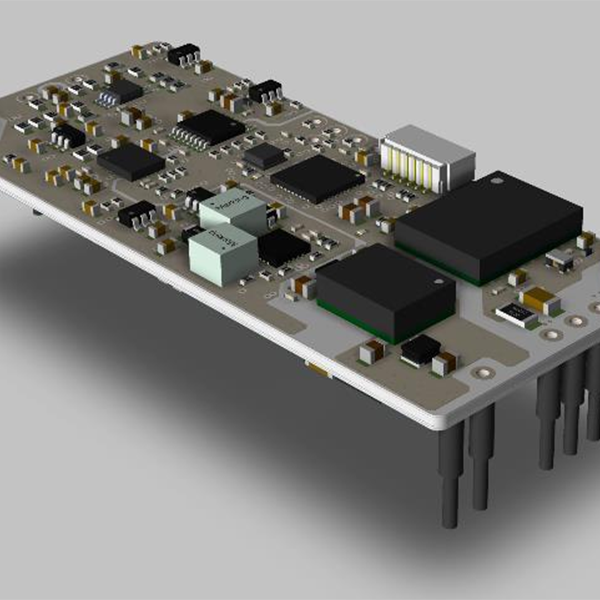

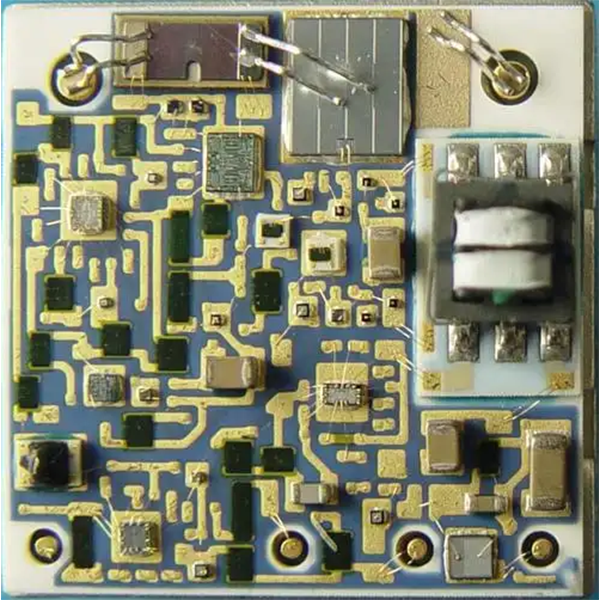

Еще один момент – это проектирование печатной платы. Недостаточно просто 'склеить' компоненты. Нужно учитывать множество факторов: электромагнитную совместимость (ЭМС), теплоотвод, трассировку сигналов, защиту от перенапряжений и т.д. Неправильная трассировка может привести к помехам, которые в свою очередь вызовут сбои в работе всего устройства. Мы используем специализированное программное обеспечение для проектирования печатных плат, но даже с ним необходимо постоянно сверяться с реальными результатами тестирования. Слишком часто приходилось переделывать платы, потому что в теории все выглядело прекрасно, а на практике возникали проблемы.

Более того, сейчас все чаще и чаще возникают вопросы с регулированием и управлением. Особенно в контексте источников питания для энергоэффективных устройств. Здесь необходимо учитывать протоколы связи, алгоритмы управления питанием, и, конечно же, защиту от перегрузок и коротких замыканий. Это, прямо скажем, не тривиальная задача.

Производственный процесс: от концепции до готового продукта

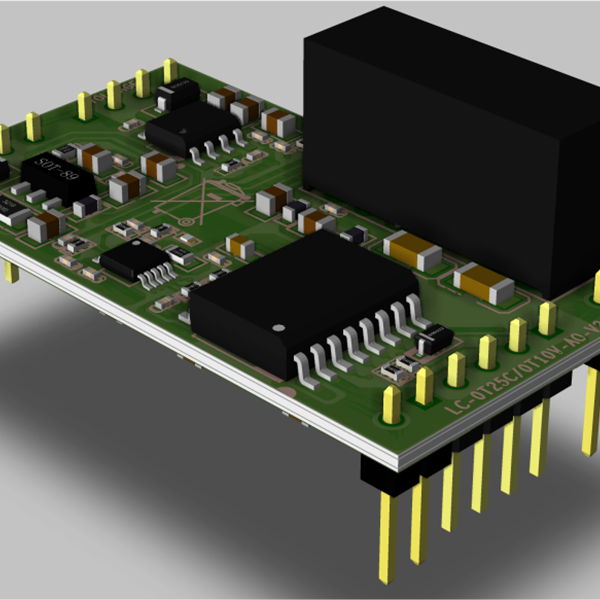

Наш процесс начинается с получения технического задания от клиента. Что нужно? Какая мощность? Какие входные и выходные напряжения? Какая точность? Какие требования к ЭМС? Отвечая на эти вопросы, мы определяем оптимальную топологию источника питания, подбираем компоненты, проектируем печатную плату и разрабатываем схему управления. Далее идет прототипирование, тестирование и доработка.

Ключевым этапом является тестирование – и не просто 'проверка на наличие питания'. Мы проводим широкий спектр тестов: тесты на стабильность напряжения, тесты на перегрузку, тесты на короткое замыкание, тесты на ЭМС, тесты на температурный режим. В зависимости от требований клиента, могут применяться специализированные измерительные приборы и оборудование. Это не просто формальность, это гарантия того, что наш продукт будет надежно работать в любых условиях.

Мы также уделяем большое внимание контролю качества на каждом этапе производства. От проверки компонентов на соответствие спецификациям до финального тестирования готового модуля. Для этого у нас используется современное оборудование и квалифицированный персонал. Мы работаем по системе ISO 9001, что позволяет нам гарантировать высокое качество продукции.

С какими сложностями мы сталкиваемся на практике?

Одним из самых распространенных вызовов является управление теплоотводом. Современные источники питания становятся все более компактными и мощными, что приводит к увеличению тепловыделения. Неправильно спроектированная система теплоотвода может привести к перегреву компонентов, снижению их надежности и даже к выходу из строя. Мы используем различные методы теплоотвода: радиаторы, тепловые трубки, теплопроводящие пасты. Выбор конкретного метода зависит от мощности источника питания и условий его эксплуатации.

Другая проблема – это регулирование входного напряжения. В реальных условиях входное напряжение может колебаться в пределах определенного диапазона. Источник питания должен быть способен стабильно работать при таких колебаниях. Для этого используются различные схемы регулирования, которые позволяют поддерживать выходное напряжение на заданном уровне, независимо от входного напряжения. Это требует очень точного проектирования и тщательной настройки.

Иногда встречаются проблемы с ЭМС. Источники питания могут генерировать электромагнитные помехи, которые могут влиять на работу других устройств. Для снижения ЭМС используются различные методы фильтрации, экранирования и заземления. Мы используем специализированное оборудование для измерения ЭМС и разрабатываем решения, которые позволяют минимизировать помехи.

Что в перспективе для производства модулей источников питания?

Сейчас наблюдается тенденция к миниатюризации источников питания. Потребители все больше стремятся к компактным и легким устройствам. Это требует разработки новых топологий источников питания, которые позволяют уменьшить размеры и вес модуля. Мы активно работаем над такими проектами, используя современные микросхемы и компоненты.

Еще одна важная тенденция – это повышение энергоэффективности источников питания. Это связано с ростом требований к энергосбережению и снижению выбросов углекислого газа. Мы используем различные методы повышения энергоэффективности: использование компонентов с низкими потерями, оптимизация схемы управления, применение режимов экономии энергии. Мы, к примеру, недавно запустили серию модулей, работающих с КПД до 95%.

В заключение, хочу сказать, что производство модулей источников питания – это сложная и интересная область. Здесь важно постоянно учиться и совершенствоваться, следить за новыми технологиями и тенденциями. И самое главное – не экономить на качестве компонентов и проектировании. Только так можно создавать надежные и долговечные продукты, которые будут радовать своих пользователей долгие годы. Мы в ООО Технология Чэнду Сюньцзитун ставим перед собой именно такую задачу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

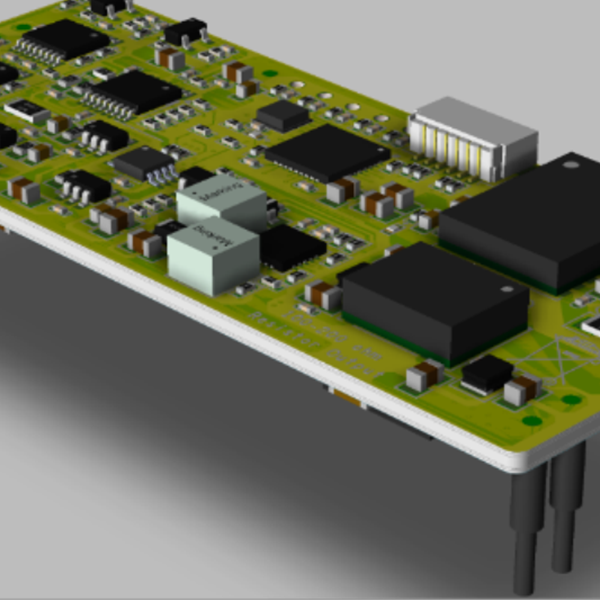

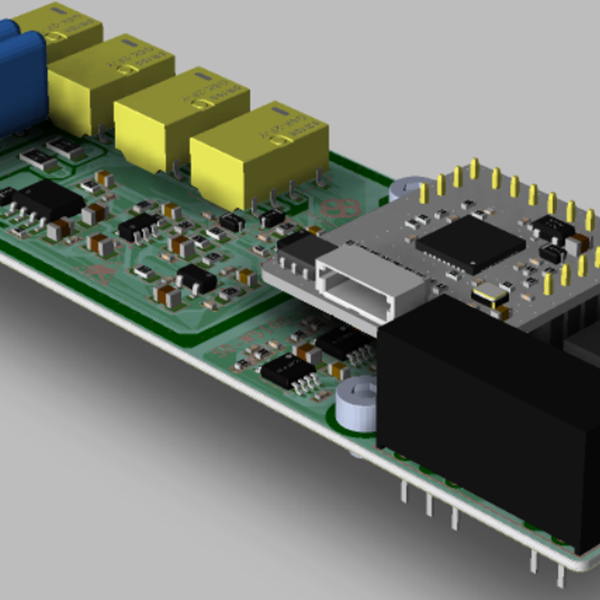

SDE основной управляющий модуль

SDE основной управляющий модуль -

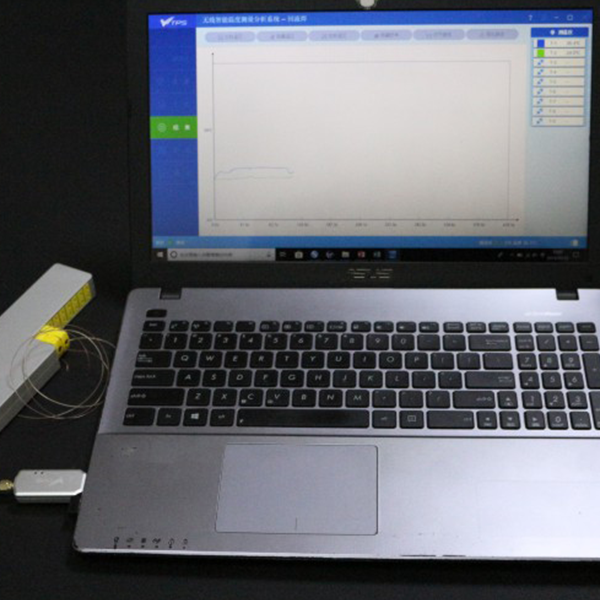

TC-S200-001 термопарный источник сигнала

TC-S200-001 термопарный источник сигнала -

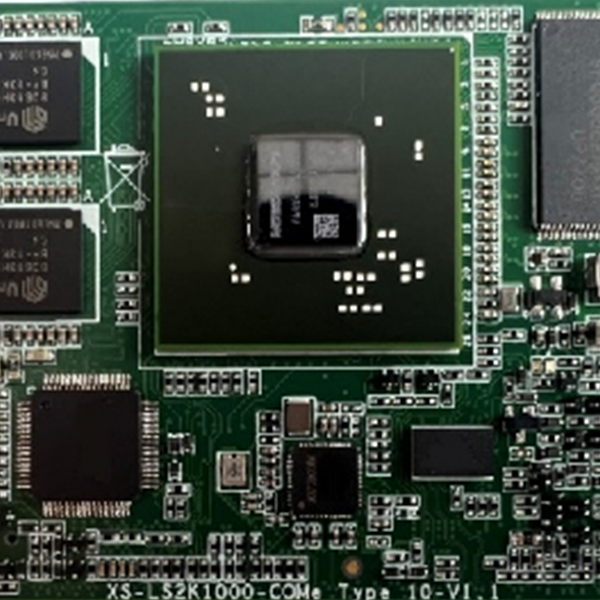

LS2K-COMe-A2 карта управления на базе отечественного CPU

LS2K-COMe-A2 карта управления на базе отечественного CPU -

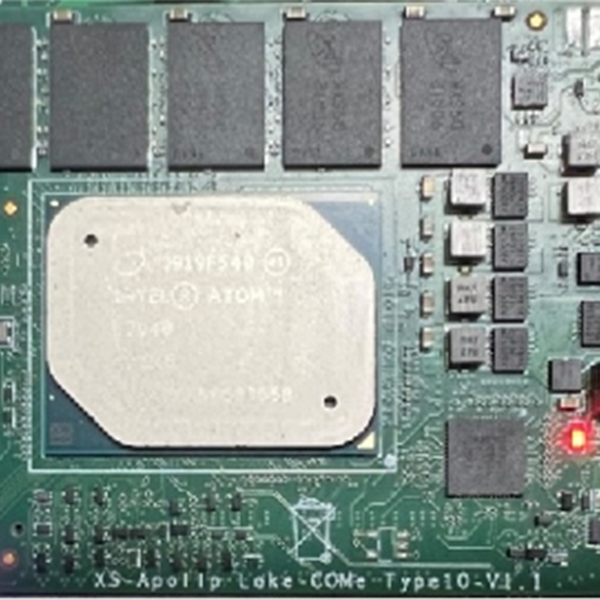

APL-COMe-A1 карта управления на базе X86 CPU

APL-COMe-A1 карта управления на базе X86 CPU -

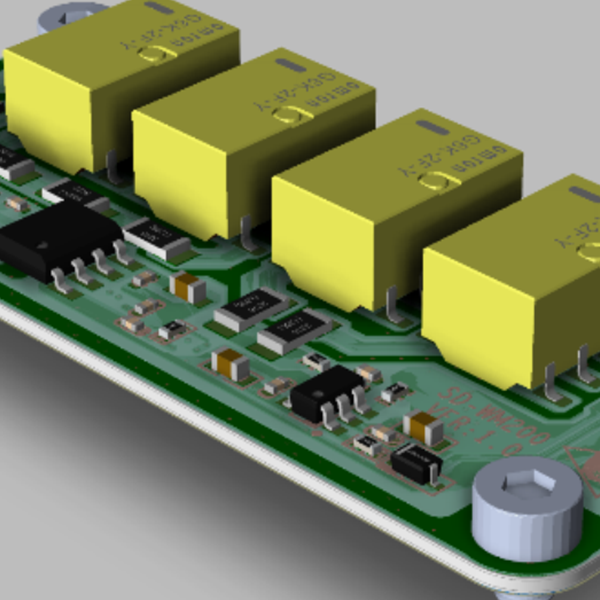

T2-09W

T2-09W -

T2-16W

T2-16W -

WM200-01-XX микроамперный преобразователь

WM200-01-XX микроамперный преобразователь -

T2-08W

T2-08W -

WS100-01-XX источник микроамперного сигнала

WS100-01-XX источник микроамперного сигнала -

T2-04W

T2-04W -

SD-DIM интегральная схема для сбора переключающих сигналов

SD-DIM интегральная схема для сбора переключающих сигналов -

SDE модуль аналогового сигнала тока

SDE модуль аналогового сигнала тока

Связанный поиск

Связанный поиск- Купить производителя модулей сбора данных и управления

- Производители термопар

- Купить Модуль сбора данных msd 200 aries

- Китайский производитель модулей сбора данных msd 200

- Прецизионная калибровка

- Многоканальные измерения в Китае

- Купить Производитель измерителей источников микротоков

- Китай завод модулей питания mip

- Китайские заводы по производству интеллектуальных импульсных источников питания

- Купить Счетчик импульсов